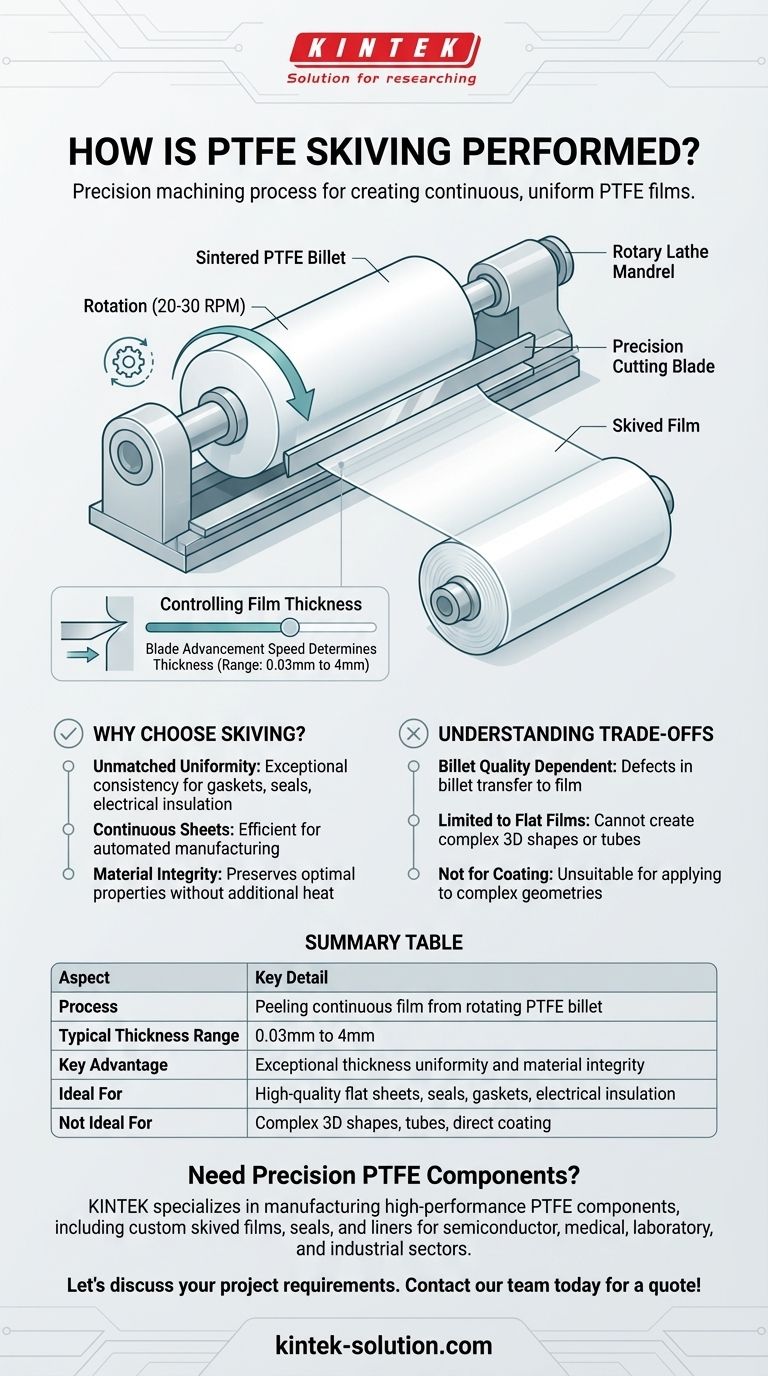

En esencia, el corte por desbaste de PTFE es un proceso de mecanizado de precisión utilizado para crear películas delgadas y continuas de material de PTFE. Implica montar un bloque cilíndrico sólido de PTFE sinterizado, conocido como tocho, en un torno especializado y usar una cuchilla afilada y controlada con precisión para pelar una capa de material en una lámina continua, de manera similar a pelar una manzana en una tira larga.

El principio central del desbaste es la precisión mecánica. Al controlar cuidadosamente la rotación del tocho de PTFE y la velocidad de avance de una cuchilla de corte, los fabricantes pueden producir películas excepcionalmente uniformes de un espesor específico para una amplia gama de aplicaciones industriales.

La mecánica del proceso de desbaste

La mejor manera de entender el proceso de desbaste es desglosarlo en sus pasos mecánicos fundamentales. Cada etapa es crítica para lograr las especificaciones requeridas de la película final.

Paso 1: Preparación del tocho de PTFE

El proceso comienza con un tocho de PTFE cilíndrico de alta calidad. Este tocho se crea sinterizando polvo de PTFE bajo calor y presión para formar un bloque sólido y sin huecos. La calidad de este tocho inicial es primordial, ya que cualquier imperfección se transferirá a la película desbastada final.

Paso 2: Montaje y rotación

El tocho se monta de forma segura en el mandril de un torno rotatorio. El torno comienza a girar el tocho a una velocidad lenta y altamente constante, típicamente entre 20 y 30 RPM. Esta rotación constante es crucial para asegurar un corte uniforme.

Paso 3: La cuchilla de corte de precisión

Una cuchilla larga y extremadamente afilada se posiciona paralela al eje del tocho. Esta cuchilla es el instrumento de corte que pelará la película. Su ángulo, afilado y estabilidad son factores críticos que influyen en el acabado superficial y la calidad de la lámina de PTFE.

Paso 4: Control del espesor de la película

El espesor final de la película se determina por la velocidad de avance de la cuchilla en relación con el tocho giratorio. A medida que el tocho gira, la cuchilla avanza lenta y precisamente hacia él. Un avance más rápido crea una película más gruesa, mientras que un avance más lento produce una más delgada. Este método permite la producción de películas con espesores que van desde 0.03mm hasta 4mm.

¿Por qué elegir el desbaste para películas de PTFE?

El desbaste no es la única forma de dar forma al PTFE, pero es el método preferido para producir películas y láminas delgadas de alta calidad por razones específicas.

Uniformidad inigualable

El proceso de desbaste se destaca por producir películas con una consistencia de espesor excepcional en toda su longitud y anchura. Este nivel de uniformidad es difícil de lograr con otros métodos como la extrusión o el recubrimiento, lo que lo hace ideal para aplicaciones en juntas, sellos y aislamiento eléctrico.

Producción de láminas continuas

Debido a que la película se pela de un tocho grande, el desbaste puede producir rollos muy largos y continuos de PTFE. Esto es altamente eficiente para procesos de fabricación automatizados donde se requieren longitudes largas e ininterrumpidas de material.

Integridad del material

El desbaste es un proceso puramente mecánico que no somete el PTFE a ciclos de calor adicionales después del sinterizado inicial del tocho. Esto preserva la estructura molecular óptima del material y sus propiedades superiores, como su inercia química y bajo coeficiente de fricción.

Comprendiendo las compensaciones

Aunque potente, el proceso de desbaste tiene requisitos específicos y no es la solución ideal para todas las aplicaciones.

El tocho es el cuello de botella

La calidad final de la película depende completamente de la calidad del tocho inicial. Cualquier tensión interna, vacío o contaminante dentro del tocho resultará en defectos en el producto final. Esto requiere un proceso de fabricación de tochos altamente controlado y a menudo costoso.

Limitado a películas planas

Por su propia naturaleza, el desbaste solo puede producir películas y láminas planas. No se puede utilizar para crear formas tridimensionales complejas, tubos o perfiles. Para esas aplicaciones, se requieren métodos como la extrusión o el moldeo.

Comparación con otros métodos

Para aplicaciones como la creación de una capa antiadherente dentro de una tubería, procesos como el recubrimiento por pulverización o la inserción de un revestimiento extruido son más prácticos. El desbaste está especializado en la producción de la propia materia prima de la película, no en su aplicación a geometrías complejas.

Tomando la decisión correcta para su aplicación

La selección del proceso de fabricación de PTFE correcto depende completamente de la forma y función final que necesite lograr.

- Si su objetivo principal es crear una película o lámina plana grande, continua y altamente uniforme: El desbaste es el método de fabricación superior y más común.

- Si su objetivo principal es producir tuberías, varillas o perfiles simples y continuos: La extrusión de PTFE es el proceso estándar y más eficiente.

- Si su objetivo principal es recubrir el interior de una pieza o contenedor complejo: Métodos como el recubrimiento por pulverización o el revestimiento rotacional son mucho más adecuados que usar una película desbastada.

En última instancia, comprender la mecánica fundamental del desbaste le permite especificar la forma de material adecuada para el éxito de su proyecto.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Pelar una película continua de un tocho de PTFE giratorio con una cuchilla de precisión. |

| Rango de espesor típico | 0.03mm a 4mm |

| Ventaja clave | Excepcional uniformidad de espesor e integridad del material. |

| Ideal para | Láminas planas de alta calidad para sellos, juntas y aislamiento eléctrico. |

| No ideal para | Formas 3D complejas, tubos o recubrimiento directo de piezas. |

¿Necesita componentes de PTFE de precisión?

KINTEK se especializa en la fabricación de componentes de PTFE de alto rendimiento, incluyendo películas desbastadas personalizadas, sellos, revestimientos y material de laboratorio. Nuestra experiencia en producción de precisión garantiza la integridad y uniformidad del material que su aplicación demanda.

Servimos a los sectores de semiconductores, médico, laboratorio e industrial con fabricación personalizada, desde prototipos hasta pedidos de gran volumen.

Analicemos los requisitos de su proyecto. ¡Contacte a nuestro equipo hoy mismo para solicitar un presupuesto!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Cuchara de muestreo de disolventes químicos de PTFE

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos