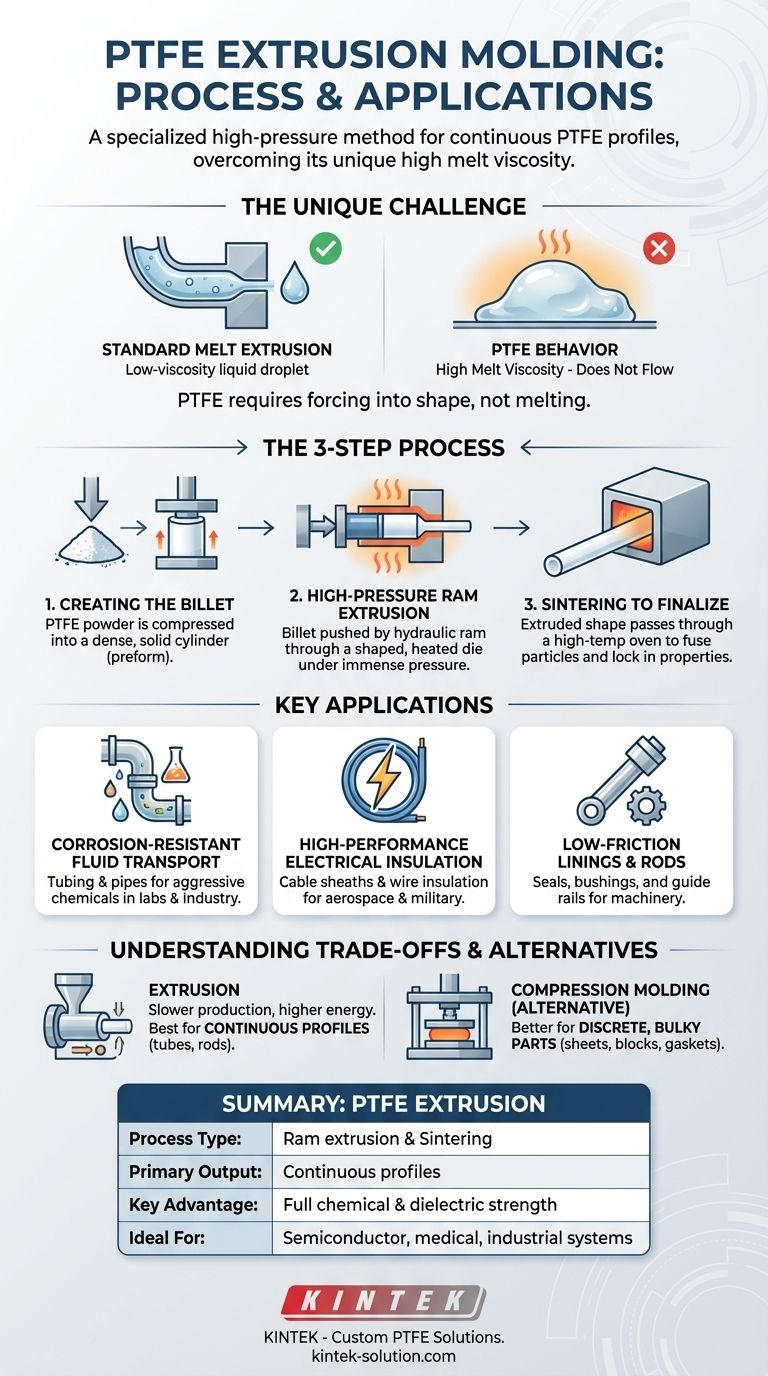

En esencia, el moldeo por extrusión de PTFE es un proceso de fabricación especializado de múltiples etapas diseñado para superar los desafíos únicos del politetrafluoroetileno. Implica comprimir el polvo de PTFE en un tocho sólido, forzar este tocho a través de una matriz con forma bajo una inmensa presión y luego sinterizar (calentar) la forma resultante para fusionar las partículas y lograr las propiedades finales del material. Este método es la solución definitiva para crear productos continuos y de gran longitud que aprovechan las características excepcionales del PTFE.

El desafío central con el PTFE es su viscosidad de fusión extremadamente alta; no se derrite ni fluye realmente como otros plásticos. Por lo tanto, la extrusión de PTFE no es un proceso de fusión, sino un método de consolidación y sinterización a alta presión diseñado para formar perfiles continuos a partir de un material similar a un gel.

El desafío único de procesar PTFE

El politetrafluoroetileno (PTFE) es conocido por su inercia química, estabilidad térmica y superficie de baja fricción. Sin embargo, estas mismas propiedades hacen que sea excepcionalmente difícil de procesar utilizando técnicas convencionales de fabricación de plásticos.

Por qué falla la extrusión por fusión estándar

La mayoría de los plásticos comunes, como el polietileno o el PVC, se pueden fundir en un líquido de baja viscosidad y empujar fácilmente a través de una matriz.

El PTFE se comporta de manera diferente. Cuando se calienta por encima de su punto de fusión de aproximadamente 327 °C, no se convierte en un líquido que fluya libremente. En cambio, se transforma en un gel translúcido de alta viscosidad que no puede ser procesado por extrusoras de tornillo estándar.

La necesidad de un enfoque especializado

Debido a que el PTFE no fluye, debe forzarse a tomar forma. El proceso de extrusión para PTFE es más análogo a compactar un polvo y empujar un tapón sólido a través de una abertura, seguido de un tratamiento térmico para crear una pieza sólida y unificada.

El proceso de extrusión de PTFE: un desglose paso a paso

El método es una operación precisa de varios pasos diseñada para producir perfiles continuos y uniformes, como tubos, varillas o aislamiento de cables.

Paso 1: Creación del tocho

El proceso comienza con polvo fino de PTFE. Este polvo se carga cuidadosamente en un molde cilíndrico y se comprime bajo alta presión para formar un cilindro sólido y denso conocido como tocho o "preforma".

Esta compresión inicial crea una forma frágil pero manejable que está lista para la siguiente etapa.

Paso 2: Extrusión por émbolo de alta presión

La preforma se coloca en la extrusora. Luego, un émbolo hidráulico empuja el tocho bajo una presión extremadamente alta, forzando al material a través de una matriz calentada.

La matriz le da al extrudado su forma final, como un tubo o una varilla. Este paso se realiza lentamente y bajo un control preciso de la temperatura para garantizar un perfil consistente.

Paso 3: Sinterización para finalizar las propiedades

La forma extruida que sale de la matriz aún no está terminada. Se pasa inmediatamente a través de un horno largo de alta temperatura para un proceso llamado sinterización.

Durante la sinterización, las partículas individuales de PTFE se fusionan, creando un material sólido y no poroso y fijando sus dimensiones finales y propiedades mecánicas superiores.

Aplicaciones clave impulsadas por la extrusión

La extrusión de PTFE es el método preferido para crear piezas largas y continuas donde las propiedades únicas del material son críticas.

Transporte de fluidos resistente a la corrosión

El proceso es ideal para fabricar largas extensiones de tubos y tuberías de pared delgada. Debido a que el PTFE es químicamente inerte, estos tubos son esenciales para transportar de forma segura productos químicos agresivos en laboratorios y plantas de procesamiento industrial.

Aislamiento eléctrico de alto rendimiento

Las excelentes propiedades dieléctricas y la resistencia a altas temperaturas del PTFE lo convierten en un material de primera para el aislamiento eléctrico. La extrusión se utiliza para crear revestimientos de cables y aislamiento de alambres para aplicaciones exigentes en la industria aeroespacial, militar e industrial.

Varillas y revestimientos de baja fricción

Se extruyen varillas y perfiles de revestimiento continuos para su uso en aplicaciones que requieren baja fricción y alta durabilidad, como sellos de alto rendimiento, casquillos y guías en maquinaria.

Comprensión de las compensaciones

Aunque es muy eficaz, la extrusión de PTFE es un proceso más complejo y que consume más recursos que la extrusión de termoplásticos estándar.

Velocidades de producción más lentas

La necesidad de crear tochos individuales y la naturaleza lenta y de alta presión de la extrusión por émbolo dan como resultado tasas de producción significativamente más bajas en comparación con el procesamiento por fusión de plásticos comunes. Esto lo convierte en un proceso reservado para aplicaciones de alto valor.

Mayor consumo de energía

Las múltiples etapas de sinterización a alta temperatura consumen mucha energía, lo que contribuye al mayor costo de los componentes de PTFE.

Una alternativa: el moldeo por compresión

Para piezas que no son largas y continuas, como láminas gruesas, bloques grandes o juntas complejas, se utiliza un método alternativo llamado moldeo por compresión. Esto implica presionar el polvo de PTFE directamente en un molde con forma final y sinterizarlo, lo que es más adecuado para componentes discretos y voluminosos.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación correcto es fundamental para aprovechar todo el potencial del PTFE.

- Si su enfoque principal son los productos de longitud continua: La extrusión de PTFE es el único método viable para crear tubos largos, varillas y aislamiento de cables.

- Si su enfoque principal son los componentes discretos de pared gruesa: El moldeo por compresión es la opción más eficiente y apropiada para piezas como láminas, bloques y juntas robustas.

- Si su aplicación exige la máxima resistencia química y térmica: Ambos procesos ofrecen los beneficios completos del PTFE, y la geometría del componente dicta el método óptimo.

En última instancia, comprender que el PTFE requiere un manejo especializado es la clave para aplicar con éxito este notable material de alto rendimiento.

Tabla de resumen:

| Característica de la extrusión de PTFE | Detalles clave |

|---|---|

| Tipo de proceso | Extrusión por émbolo de tochos de polvo, seguida de sinterización |

| Salida principal | Perfiles de longitud continua (tubos, varillas, aislamiento de cables) |

| Ventaja clave | Crea piezas con la inercia química y la resistencia dieléctrica completas del PTFE |

| Ideal para | Sistemas de semiconductores, médicos, de laboratorio e industriales de fluidos/eléctricos |

¿Necesita componentes de PTFE de precisión para su aplicación crítica?

En KINTEK, nos especializamos en la fabricación de componentes de PTFE de alta calidad, incluidos sellos personalizados, revestimientos y material de laboratorio, para los sectores de semiconductores, médico e industrial. Nuestra experiencia en extrusión y moldeo por compresión de PTFE garantiza que obtenga piezas que cumplan con especificaciones exactas, desde prototipos hasta producción de gran volumen.

Contáctenos hoy para analizar cómo nuestras soluciones personalizadas de PTFE pueden mejorar el rendimiento y la fiabilidad de su producto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Cuáles son las principales ventajas de utilizar piezas de PTFE en aplicaciones industriales? Desbloquee una resistencia química y una fiabilidad inigualables

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados