La evolución de los materiales de empaquetadura de prensaestopas refleja la evolución de la industria misma, pasando de fibras naturales básicas a compuestos sintéticos altamente diseñados. Esta progresión fue impulsada por una demanda constante de sellos que pudieran soportar temperaturas más altas, productos químicos más agresivos y una mayor tensión mecánica, al tiempo que reducían el mantenimiento y las fugas.

La evolución central de la empaquetadura de prensaestopas es un cambio del simple contención mediante fibras tradicionales lubricadas al sellado de alto rendimiento utilizando materiales sintéticos especializados diseñados para desafíos industriales específicos.

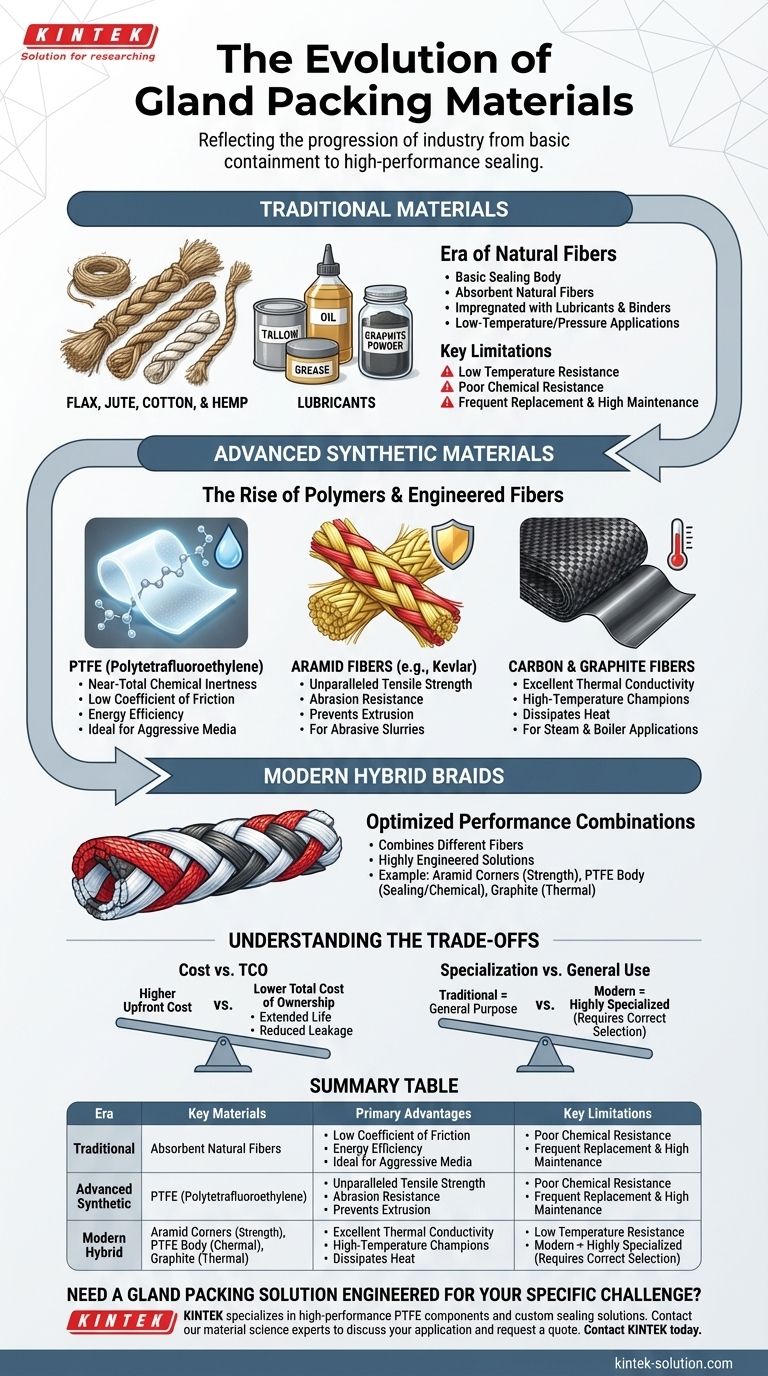

La Era de los Materiales Tradicionales

Las primeras empaquetaduras de prensaestopas se centraban en una sola tarea: bloquear físicamente una vía de fuga. Los materiales estaban fácilmente disponibles y eran suficientes para las aplicaciones de baja temperatura y baja presión de la época.

La Base: Fibras Naturales

Los primeros materiales de empaquetadura eran orgánicos. El lino, el yute, el algodón y el cáñamo se trenzaban en cuerdas, proporcionando un cuerpo de sellado básico pero eficaz.

Estos materiales eran absorbentes, lo cual era una característica clave. Estaban diseñados para absorber los lubricantes que eran esenciales para su función.

El Papel de los Lubricantes y Aglutinantes

Las fibras naturales por sí solas no son sellos eficaces. Se impregnaban con lubricantes como sebo, grasa o aceite para reducir la fricción en el eje giratorio y ayudar a llenar las vías de fuga microscópicas.

Más tarde, se añadió polvo de grafito como lubricante seco, lo que mejoró significativamente la resistencia a la temperatura y redujo la fricción en comparación con la grasa sola.

Limitaciones Inherentes

Los materiales tradicionales tienen techos operativos claros. No pueden soportar altas temperaturas, descomponiéndose y carbonizándose fácilmente.

También ofrecen una resistencia muy pobre a una amplia gama de productos químicos, especialmente ácidos y cáusticos agresivos. Esto obligaba a reemplazos frecuentes y creaba un riesgo operativo significativo.

El Cambio a Materiales Sintéticos Avanzados

A medida que avanzaban los procesos industriales, las limitaciones de las fibras naturales se convirtieron en un punto crítico de fallo. El desarrollo de polímeros sintéticos creó una nueva clase de materiales de sellado diseñados para el rendimiento y la fiabilidad.

El Auge del PTFE

El PTFE (politetrafluoroetileno) fue un desarrollo revolucionario. Su inercia química casi total lo convirtió en la solución ideal para sellar medios agresivos que destruirían las fibras naturales.

Su coeficiente de fricción excepcionalmente bajo también significaba que las bombas requerían menos energía y generaban menos calor en la caja de empaquetadura, aumentando la longevidad tanto de la empaquetadura como del eje del equipo.

La Fortaleza de las Fibras de Aramida

Para aplicaciones que involucran medios abrasivos como lodos, se necesitaba un material con alta resistencia mecánica. Las fibras de aramida (como el Kevlar) proporcionaron una resistencia a la tracción y a la abrasión inigualables.

Esto evitaba que la empaquetadura fuera extruida fuera de la caja de empaquetadura bajo alta presión y resistía ser desgastada por partículas abrasivas en el fluido del proceso.

Los Campeones de Alta Temperatura: Carbono y Grafito

Para manejar aplicaciones de alta temperatura como válvulas de vapor y bombas de alimentación de calderas, se requerían materiales que no se quemaran ni se degradaran. El grafito flexible y las fibras de carbono llenaron esta necesidad a la perfección.

Estos materiales ofrecen una excelente conductividad térmica para disipar el calor lejos del eje y pueden mantener su integridad y fuerza de sellado a temperaturas muy superiores a los límites de cualquier otro material.

El Poder de los Trenzados Híbridos

La evolución más moderna es la combinación de materiales. Las empaquetaduras híbridas utilizan diferentes fibras en un solo trenzado para optimizar el rendimiento ante desafíos específicos.

Un ejemplo común es una empaquetadura con esquinas de aramida fuertes para prevenir la extrusión, un cuerpo de PTFE para una excelente resistencia al sellado y a los productos químicos, y un lubricante de grafito para la gestión térmica. Esto representa una solución altamente diseñada y específica para la aplicación.

Comprender las Compensaciones

Elegir un material moderno no siempre es una simple mejora. La transición de la empaquetadura tradicional a la sintética introduce nuevas consideraciones que deben sopesarse.

Costo frente a Costo Total de Propiedad

Las empaquetaduras sintéticas avanzadas tienen un precio de compra inicial significativamente más alto que los materiales tradicionales.

Sin embargo, su vida útil prolongada, la reducción de las fugas de producto y los menores requisitos de mantenimiento a menudo resultan en un menor costo total de propiedad durante el ciclo de vida del equipo.

Especialización frente a Uso General

Las empaquetaduras tradicionales de fibra vegetal a menudo se consideraban una solución de uso general, de "talla única", para servicio básico de agua o aceite.

Los materiales modernos son altamente especializados. Usar una empaquetadura diseñada para productos químicos en una aplicación de lodo abrasivo (o viceversa) conducirá a un fallo prematuro. La selección correcta del material es fundamental.

Tomar la Decisión Correcta para Su Aplicación

El objetivo es hacer coincidir las capacidades del material con las demandas operativas del equipo.

- Si su enfoque principal es el servicio general de agua a bajas presiones y temperaturas: Una empaquetadura tradicional de fibra natural bien lubricada puede seguir siendo una solución rentable.

- Si su enfoque principal es el sellado de productos químicos agresivos: Las empaquetaduras a base de PTFE proporcionan la inercia química y el rendimiento de baja fricción necesarios.

- Si su enfoque principal es el vapor a alta temperatura o los fluidos térmicos: Las empaquetaduras de grafito flexible o fibra de carbono son la única opción fiable.

- Si su enfoque principal son los lodos abrasivos o las aplicaciones de alta presión: Las empaquetaduras de fibra de aramida o híbridas proporcionan la resistencia y la durabilidad esenciales.

En última instancia, la empaquetadura de prensaestopas moderna proporciona una solución de ingeniería precisa para un problema de sellado específico.

Tabla Resumen:

| Era | Materiales Clave | Ventajas Principales | Limitaciones Clave |

|---|---|---|---|

| Tradicional | Lino, Yute, Algodón, Cáñamo | Bajo costo, adecuado para servicio básico de agua/aceite | Baja resistencia a la temperatura y a los productos químicos, alto mantenimiento |

| Sintético Avanzado | PTFE, Fibras de Aramida, Grafito/Carbono | Alta resistencia química, resistencia a la abrasión, capacidad de alta temperatura | Costo inicial más alto, requiere conocimiento específico de la aplicación |

| Híbrido Moderno | Combinaciones (ej. Aramida/PTFE/Grafito) | Rendimiento optimizado para desafíos específicos (ej. abrasión + químicos) | El más especializado, costo más alto |

¿Necesita una Solución de Empaquetadura de Prensaestopas Diseñada para Su Desafío Específico?

Elegir el material correcto es fundamental para el rendimiento y la rentabilidad. KINTEK se especializa en la fabricación de componentes de PTFE de alto rendimiento, incluidos sellos y empaquetaduras, para las aplicaciones más exigentes en los sectores de semiconductores, médico, laboratorio e industrial.

Combinamos la producción de precisión con la experiencia en fabricación personalizada, desde prototipos hasta pedidos de gran volumen, para ofrecer una solución de sellado que cumpla con sus requisitos operativos exactos.

Permita que nuestros expertos en ciencia de materiales le ayuden a seleccionar o diseñar la empaquetadura óptima para su equipo. Contacte a KINTEK hoy mismo para discutir su aplicación y solicitar un presupuesto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Portafiltros con Sello de PTFE Personalizables para Aplicaciones Versátiles

La gente también pregunta

- ¿Qué rangos de presión pueden soportar los sellos energizados de PTFE en aplicaciones aeroespaciales? Desde vacío hasta 20,000 PSI

- ¿Qué tipos de PTFE relleno ofrecen alta resistencia a la extrusión? Moly, Vidrio/Moly y Poliimida

- ¿Cuáles son las ventajas de la resistencia química del PTFE en aplicaciones de sellado? Garantice una fiabilidad inigualable en entornos hostiles

- ¿Qué son los casquillos de PTFE y dónde se utilizan comúnmente? Resuelva los desafíos de fricción, químicos y de temperatura

- ¿Cuáles son los beneficios de usar empaques de brida de PTFE? Logre un sellado superior en entornos industriales hostiles

- ¿Cómo se pueden mejorar las propiedades mecánicas de los anillos tóricos de PTFE? Mejorar la resistencia y la resistencia al desgaste

- ¿Qué soporte hay disponible para seleccionar el diseño y el tamaño correctos de la válvula de PTFE? Obtenga orientación experta para su aplicación

- ¿Cuáles son las características y aplicaciones típicas de los materiales de las juntas tóricas? Encuentre el sello adecuado para entornos extremos