El método utilizado para moldear PTFE afecta directa y significativamente las propiedades mecánicas de la pieza final. Específicamente, la elección entre el moldeo por compresión y el isostático determina la resistencia direccional del material, lo que a su vez dicta su idoneidad para diferentes aplicaciones.

La decisión fundamental radica en la direccionalidad. El moldeo por compresión crea piezas con una resistencia superior en una dirección, lo que las hace ideales para cargas específicas como los sellos, mientras que el moldeo isostático produce una resistencia uniforme y multidireccional para componentes de uso general o complejos.

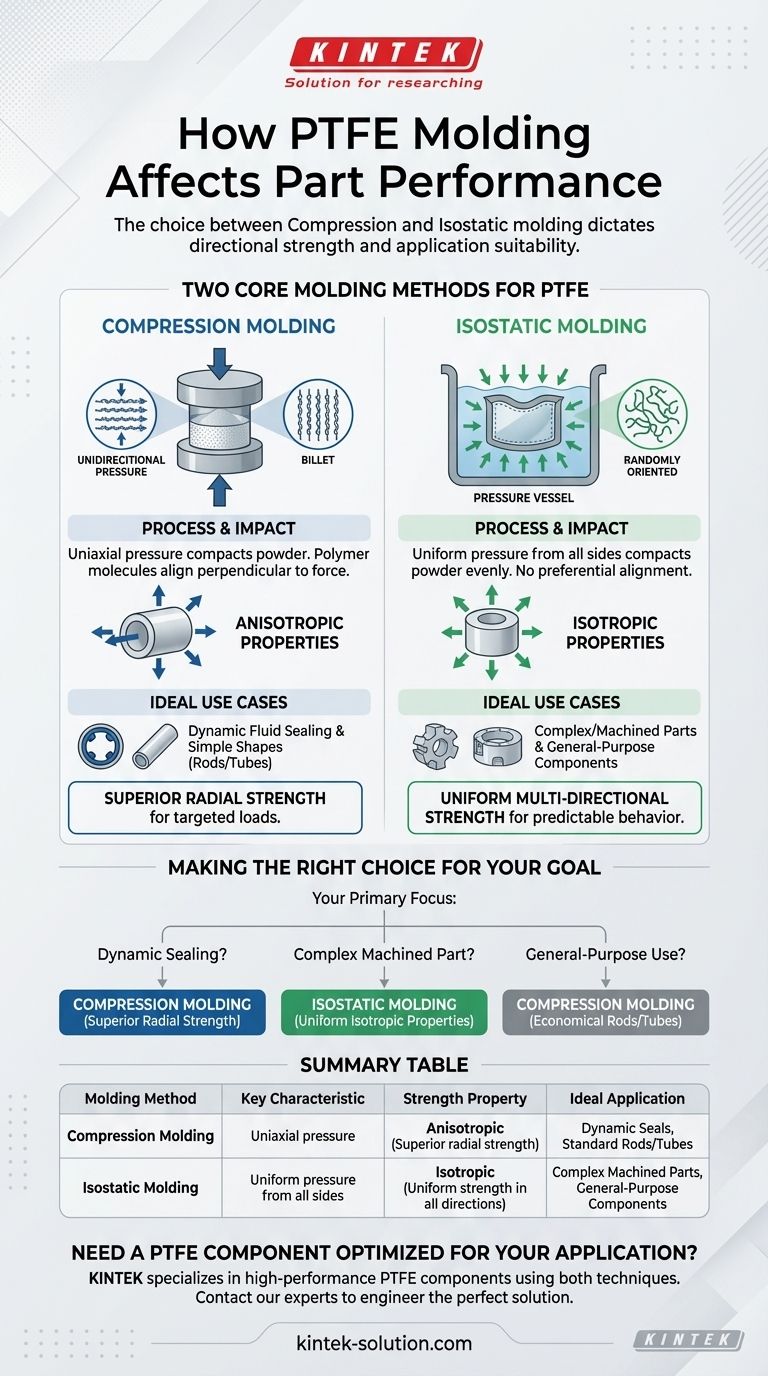

Los dos métodos principales de moldeo para PTFE

Comprender cómo funciona cada proceso de moldeo es clave para captar su efecto en el rendimiento. La diferencia fundamental es cómo se aplica la presión al polvo de PTFE en bruto.

Explicación del moldeo por compresión

El moldeo por compresión implica compactar el polvo de PTFE en un molde utilizando presión aplicada desde una dirección, generalmente a lo largo de un solo eje. Esto se utiliza para crear formas simples como cilindros sólidos (billets) o tubos.

La presión uniaxial fomenta que las moléculas de polímero de PTFE de cadena larga se alineen perpendiculares a la dirección de la fuerza.

El impacto en el rendimiento

Esta alineación molecular significa que la pieza terminada es anisotrópica: tiene propiedades diferentes en diferentes direcciones. Una pieza moldeada por compresión tendrá propiedades mecánicas significativamente más altas, como la resistencia a la tracción, en la dirección radial (hacia afuera desde el centro) en comparación con la dirección axial (a lo largo de su longitud).

Explicación del moldeo isostático

El moldeo isostático coloca el polvo de PTFE en un molde flexible, que luego se sumerge en un fluido. Este fluido se presuriza, aplicando una fuerza igual al polvo desde todas las direcciones simultáneamente.

Esta presión uniforme compacta el polvo de manera uniforme, sin crear una alineación preferente de las cadenas de polímero.

El impacto en el rendimiento

El resultado es una pieza isotrópica, lo que significa que sus propiedades mecánicas son las mismas en todas las direcciones. El material ofrece una resistencia y un comportamiento consistentes y predecibles, independientemente de cómo se oriente o mecanice.

Por qué esto es importante para su aplicación

La elección no se trata de qué método es "mejor" en general, sino de cuál produce las propiedades ideales para un desafío de ingeniería específico.

El caso de uso ideal para el moldeo por compresión

La resistencia radial superior del PTFE moldeado por compresión lo convierte en la opción definitiva para aplicaciones de sellado de fluidos dinámicos. En un sello, la fuerza principal es la presión hacia afuera contra una carcasa. El moldeo por compresión mejora directamente la capacidad del material para resistir esta fuerza, lo que conduce a un sello más duradero y eficaz.

El caso de uso ideal para el moldeo isostático

El moldeo isostático se prefiere para componentes complejos o piezas que se mecanizarán extensamente. Debido a que sus propiedades son uniformes, no tiene que preocuparse por crear un punto débil al cortar el material a lo largo de un eje específico. Es ideal para piezas que experimentan tensión desde direcciones múltiples o impredecibles.

Aprovechamiento de las ventajas inherentes del PTFE

Ambos métodos producen piezas que se benefician de las cualidades naturales del PTFE, incluido un coeficiente de fricción extremadamente bajo para aplicaciones deslizantes, durabilidad en entornos hostiles y aprobación de la FDA para seguridad alimentaria. El método de moldeo simplemente optimiza la respuesta estructural de la pieza.

Comprensión de las compensaciones

Seleccionar un método de moldeo implica equilibrar las prioridades de rendimiento con las limitaciones potenciales.

Resistencia direccional frente a uniformidad

Esta es la compensación central. El moldeo por compresión le proporciona un rendimiento excepcional y específico en una dirección a expensas de la resistencia en otra. El moldeo isostático proporciona un rendimiento bueno y predecible en todas las direcciones, pero sin la resistencia máxima especializada de una pieza moldeada por compresión.

Geometría y coste

El moldeo por compresión es muy eficiente y asequible para producir formas simples y estándar como varillas y tubos en grandes volúmenes. El moldeo isostático puede ser más complejo y costoso, pero es más adecuado para crear billets más grandes o formas cercanas al estado final más intrincadas, lo que puede reducir el desperdicio de mecanizado posterior.

Tomar la decisión correcta para su objetivo

La demanda principal de su aplicación debe guiar su decisión.

- Si su enfoque principal es el sellado dinámico: Elija el moldeo por compresión para aprovechar sus propiedades mecánicas radiales superiores, que contrarrestan directamente las presiones de sellado.

- Si su enfoque principal es una pieza mecanizada compleja: El moldeo isostático es la opción más segura debido a sus propiedades uniformes e isotrópicas, lo que garantiza un rendimiento predecible.

- Si su enfoque principal es el uso general: Las varillas y tubos moldeados por compresión a menudo proporcionan la solución más económica y eficaz para una amplia gama de aplicaciones no críticas.

Al comprender cómo el proceso de moldeo diseña la estructura interna del material, puede seleccionar un componente de PTFE optimizado para sus demandas operativas específicas.

Tabla de resumen:

| Método de moldeo | Característica clave | Propiedad de resistencia | Aplicación ideal |

|---|---|---|---|

| Moldeo por compresión | Presión uniaxial | Anisotrópico (Resistencia radial superior) | Sellos dinámicos, varillas/tubos estándar |

| Moldeo isostático | Presión uniforme desde todos los lados | Isotrópico (Resistencia uniforme en todas las direcciones) | Piezas mecanizadas complejas, componentes de uso general |

¿Necesita un componente de PTFE optimizado para su aplicación?

Comprender los matices del moldeo de PTFE es fundamental para el rendimiento de la pieza. En KINTEK, nos especializamos en la fabricación de componentes de PTFE de alto rendimiento, incluidos sellos, revestimientos y material de laboratorio personalizado, para los sectores de semiconductores, médico, de laboratorio e industrial.

Aprovechamos las técnicas de moldeo por compresión e isostático para ofrecer las propiedades mecánicas precisas que exige su proyecto, desde prototipos hasta tiradas de producción de alto volumen. Nuestro enfoque en la precisión garantiza que sus piezas funcionen de manera fiable en su entorno específico.

Analicemos sus requisitos y diseñemos la solución perfecta. ¡Contacte con nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cuál es la resistividad volumétrica del PTFE y por qué es significativa? Desbloquee un aislamiento eléctrico superior

- ¿Qué es el PTFE y por qué es conocido por su baja fricción? Aprovechando el poder de un polímero autolubricante

- ¿Cómo se conoce comúnmente el PTFE y cuáles son sus propiedades únicas? Desbloquee una resistencia química y térmica inigualable

- ¿Qué es el coeficiente de fricción (COF) y por qué es importante? Domine la eficiencia, la longevidad y el control

- ¿Qué hace que el PTFE mecanizado por CNC sea adecuado para aplicaciones aeroespaciales y de exploración espacial? Fiabilidad inigualable en entornos extremos