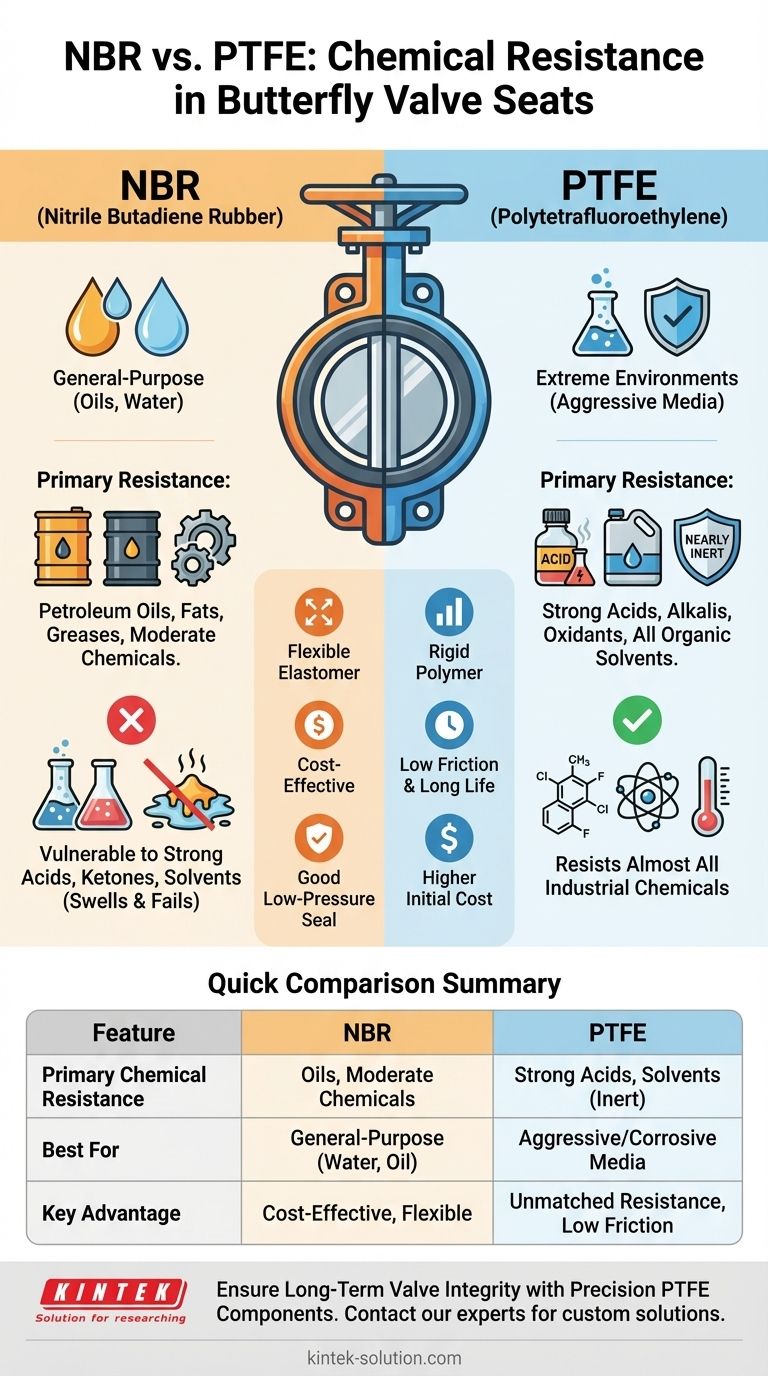

Para los asientos de las válvulas de mariposa, el PTFE (Politetrafluoroetileno) ofrece una resistencia química muy superior en comparación con el NBR (Caucho de Nitrilo Butadieno). El PTFE es casi químicamente inerte y es la opción estándar para medios altamente corrosivos y agresivos. El NBR proporciona una buena resistencia a aceites y productos químicos moderados, pero se degradará rápidamente cuando se exponga a los ácidos fuertes, disolventes u oxidantes que el PTFE maneja con facilidad.

La elección entre NBR y PTFE no es una simple cuestión de cuál es "mejor", sino una decisión crítica basada en su entorno operativo específico. El PTFE es la opción definitiva para aplicaciones químicas agresivas, mientras que el NBR es una solución rentable y práctica para medios de propósito general como el agua y los aceites.

La diferencia fundamental en la inercia química

La distinción principal entre estos dos materiales radica en su estabilidad molecular. Esta estabilidad dicta su rendimiento cuando se exponen a diferentes sustancias, haciendo que uno sea adecuado para uso general y el otro esencial para servicios peligrosos o corrosivos.

PTFE: El estándar para entornos extremos

El PTFE se caracteriza por su inercia química casi total. Es no reactivo y altamente insoluble en casi todos los disolventes industriales y sustancias corrosivas.

Esta estabilidad excepcional permite que los asientos de PTFE resistan de manera confiable la exposición a una amplia gama de medios, incluidos ácidos fuertes, álcalis fuertes, oxidantes fuertes y todos los disolventes orgánicos.

De hecho, solo se sabe que el PTFE reacciona con unas pocas sustancias altamente especializadas como el gas flúor, el trifluoruro de cloro y los metales alcalinos fundidos bajo condiciones extremas. Para prácticamente todos los procesos industriales, se considera completamente resistente.

NBR: Un material capaz de propósito general

El NBR es un elastómero confiable conocido por su excelente resistencia a aceites, grasas y mantecas a base de petróleo. También funciona bien en agua y con muchos productos químicos moderados o diluidos.

Esto convierte al NBR en una opción popular y rentable para aplicaciones donde el medio no es químicamente agresivo, como en sistemas HVAC, tratamiento de agua y tuberías industriales generales.

Sin embargo, el NBR no es adecuado para aplicaciones que involucran ácidos fuertes, cetonas o hidrocarburos clorados, ya que estas sustancias harán que se hinche, se ablande y falle.

Por qué la elección va más allá de la química

Si bien la compatibilidad química es el impulsor principal, otras propiedades del material influyen en el rendimiento, la longevidad y el costo de la válvula.

Flexibilidad y rendimiento de sellado

Como elastómero, el NBR es inherentemente más flexible que el polímero relativamente rígido, el PTFE. Esta flexibilidad permite que los asientos de NBR creen un sello hermético con menos par de apriete, lo que puede ser una ventaja en aplicaciones de baja presión.

Durabilidad y longevidad

El rendimiento del PTFE se mejora gracias a su coeficiente de fricción extremadamente bajo. Esta "resbaladicidad" reduce el par necesario para operar la válvula y minimiza el desgaste del asiento durante la actuación.

Esta propiedad, combinada con su estabilidad química, contribuye a una vida útil más larga en entornos exigentes.

Comprender las compensaciones

Seleccionar el material incorrecto es un error común y costoso. La decisión requiere una comprensión clara de los compromisos involucrados con cada elección.

Elegir NBR: El compromiso práctico

Al seleccionar NBR, está priorizando el menor costo y la excelente flexibilidad. Esta es la elección correcta para medios no corrosivos donde el riesgo de ataque químico es insignificante.

La compensación es una ventana operativa limitada. Exponer un asiento de NBR a un producto químico incompatible, incluso por un corto tiempo, puede provocar un fallo catastrófico de la válvula, contaminación del proceso y peligros de seguridad.

Elegir PTFE: El precio del rendimiento inigualable

Al seleccionar PTFE, está priorizando la máxima resistencia química y fiabilidad a largo plazo en condiciones adversas. Proporciona un margen de seguridad masivo contra el ataque químico.

La compensación es típicamente un costo inicial más alto y una flexibilidad ligeramente menor en comparación con los asientos de caucho. Sin embargo, este costo inicial a menudo es insignificante en comparación con el costo del tiempo de inactividad y el reemplazo debido a un fallo inducido químicamente.

Tomar la decisión correcta para su aplicación

Su medio de proceso es el factor definitivo en esta decisión. Una evaluación honesta de los productos químicos involucrados, incluidos los agentes de limpieza y las posibles impurezas, no es negociable.

- Si su enfoque principal es el manejo de productos químicos agresivos: Elija PTFE. Es la única opción confiable para ácidos fuertes, disolventes, álcalis y otros medios corrosivos.

- Si su enfoque principal son las aplicaciones de propósito general: Elija NBR. Es la solución rentable y probada para agua, aceites, fluidos hidráulicos y productos químicos moderados.

En última instancia, adaptar el material del asiento a su entorno químico específico es el factor más crítico para garantizar la integridad de la válvula y la seguridad operativa.

Tabla de resumen:

| Característica | NBR (Caucho de Nitrilo Butadieno) | PTFE (Politetrafluoroetileno) |

|---|---|---|

| Resistencia química principal | Aceites, grasas, mantecas, agua, productos químicos moderados | Ácidos fuertes, álcalis, oxidantes, disolventes (casi inerte) |

| Mejor para | Medios de propósito general, no corrosivos (p. ej., agua, aceites) | Medios altamente agresivos y corrosivos |

| Ventaja clave | Rentable, flexible para un sellado hermético | Resistencia química inigualable, baja fricción, larga vida útil |

| Limitación operativa | Se degrada con ácidos fuertes, cetonas, hidrocarburos clorados | Costo inicial más alto, menos flexible que los elastómeros |

Asegure la integridad de la válvula a largo plazo con componentes de PTFE de precisión

Seleccionar el material de asiento correcto es fundamental para el rendimiento y la seguridad de la válvula. KINTEK se especializa en la fabricación de componentes de PTFE de alta precisión y químicamente inertes, incluidos asientos de válvulas de mariposa personalizados, para los sectores de semiconductores, médico, laboratorio e industrial.

Ofrecemos soluciones confiables que resisten sus medios más agresivos, desde prototipos hasta pedidos de gran volumen.

No se arriesgue a un fallo de la válvula. Contacte a nuestros expertos hoy mismo para analizar los requisitos de su aplicación y obtener una solución de PTFE personalizada adaptada a sus necesidades.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Portafiltros con Sello de PTFE Personalizables para Aplicaciones Versátiles

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

La gente también pregunta

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Cuáles son las principales ventajas de utilizar piezas de PTFE en aplicaciones industriales? Desbloquee una resistencia química y una fiabilidad inigualables

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos