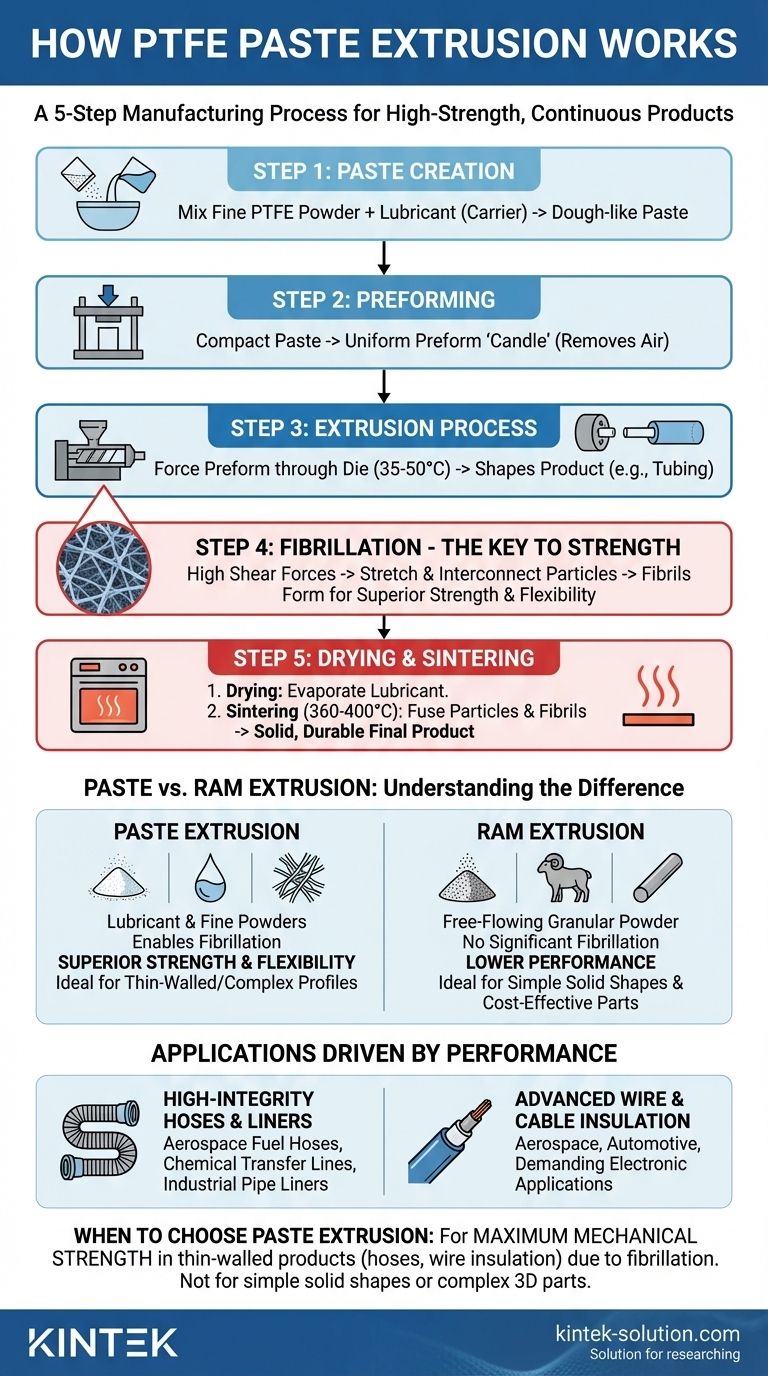

La extrusión de pasta de PTFE es un proceso de fabricación de múltiples pasos que transforma el polvo fino de politetrafluoroetileno (PTFE) en productos continuos de alta resistencia, como tubos y aislamiento de cables. Esto se logra mezclando el polvo con un lubricante para formar una pasta, extruyendo esta pasta bajo presión a bajas temperaturas y luego utilizando un tratamiento térmico de dos etapas para eliminar el lubricante y fusionar el material en una forma final sólida y duradera.

El principal desafío con el PTFE es su viscosidad de fusión extremadamente alta, lo que impide que se procese como los plásticos convencionales. La extrusión de pasta supera esto utilizando un lubricante como ayuda de procesamiento, lo que permite que el material se moldee a bajas temperaturas mientras crea una estructura interna fibrosa fuerte que ofrece un rendimiento superior.

El mecanismo central: del polvo al producto

La mejor manera de comprender el proceso de extrusión de pasta es desglosarlo en sus etapas distintas y secuenciales. Cada paso cumple una función crítica en el desarrollo de las propiedades finales del material.

Paso 1: Creación de la pasta

El proceso comienza mezclando un polvo fino de PTFE con un lubricante volátil, típicamente un disolvente a base de alcohol mineral o nafta. Esto crea una pasta cohesiva, similar a una masa. El único propósito del lubricante es actuar como portador y ayuda de procesamiento, permitiendo que las partículas de polvo fluyan bajo presión.

Paso 2: Formación de la preforma

Esta pasta se compacta bajo presión en una forma densa y cilíndrica conocida como preforma o "vela". Este paso elimina el aire atrapado y crea un lingote uniforme de material listo para la extrusora.

Paso 3: El proceso de extrusión

La preforma se carga en una extrusora y se fuerza a través de una boquilla con forma a alta presión. A diferencia de la extrusión por fusión para otros plásticos, esto ocurre a una temperatura relativamente baja, típicamente entre 35-50 °C (95-122 °F). La boquilla determina la forma final del extruido, como un tubo de pared delgada o un recubrimiento sobre un cable.

Paso 4: Fibrilación - La clave de la resistencia

Esta es la etapa más crítica para las propiedades finales del material. A medida que las partículas lubricadas son forzadas a través de la boquilla, las altas fuerzas de cizallamiento hacen que se estiren y se interconecten, formando una red microscópica fuerte de fibras llamadas fibrillas. Esta fibrilación es lo que le da al PTFE extruido en pasta su excepcional resistencia a la tracción y flexibilidad.

Paso 5: Secado y sinterización

Después de la extrusión, el producto se somete a un proceso térmico de dos partes. Primero, se calienta suavemente en un horno de secado para evaporar el lubricante volátil.

A continuación, el producto seco se calienta a una temperatura mucho más alta de 360-400 °C (680-752 °F) en un proceso llamado sinterización. Esta temperatura está por encima del punto de fusión del PTFE, lo que hace que las partículas y fibrillas individuales se fusionen en un material sólido, no poroso y uniforme.

Comprendiendo las compensaciones: extrusión de pasta vs. extrusión por ariete

Es crucial distinguir la extrusión de pasta de PTFE de otro método, la extrusión por ariete de PTFE, ya que sirven para diferentes propósitos y producen resultados diferentes.

Perfil de la extrusión de pasta

La extrusión de pasta se basa en el lubricante y los polvos finos para permitir el proceso de fibrilación. Esto la hace ideal para producir perfiles continuos de alta resistencia, de pared delgada o complejos donde el rendimiento mecánico es primordial.

Perfil de la extrusión por ariete

La extrusión por ariete utiliza un polvo de PTFE de flujo libre (granular) sin lubricante. Un ariete compacta cíclicamente pequeñas cantidades de polvo y empuja el perfil a través de una boquilla larga y calentada que sinteriza el material simultáneamente. Es más simple, pero no induce una fibrilación significativa.

La diferencia de rendimiento

La fibrilación lograda en la extrusión de pasta da como resultado productos con propiedades mecánicas superiores, como mayor resistencia a la tracción y flexibilidad. Las piezas extruidas por ariete, como varillas básicas y tubos de pared gruesa, suelen tener un rendimiento inferior y no son adecuadas para aplicaciones exigentes como mangueras aeroespaciales de alta presión.

Aplicaciones impulsadas por el rendimiento

Las propiedades únicas impartidas por el proceso de extrusión de pasta lo convierten en el método preferido para fabricar componentes críticos en varias industrias.

Mangueras y revestimientos de alta integridad

La combinación de inercia química y resistencia mecánica hace que este proceso sea ideal para producir mangueras de combustible aeroespaciales, líneas de transferencia de productos químicos y revestimientos de tuberías industriales. Estas aplicaciones exigen una fiabilidad absoluta al manipular fluidos corrosivos o de alta pureza.

Aislamiento avanzado de cables y alambres

El PTFE es un excelente aislante eléctrico con un alto punto de fusión. La extrusión de pasta se utiliza para aplicar un recubrimiento delgado, uniforme y duradero sobre cables utilizados en aplicaciones aeroespaciales, automotrices y electrónicas exigentes donde la resistencia al calor y a los productos químicos es esencial.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación correcto depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la máxima resistencia mecánica para productos de pared delgada (como mangueras o aislamiento de cables): La extrusión de pasta es la elección definitiva porque el proceso de fibrilación crea una resistencia y flexibilidad inigualables.

- Si su enfoque principal es producir formas simples y sólidas (como varillas gruesas o tubos básicos) donde el costo es un factor y no se requiere un rendimiento máximo: La extrusión por ariete es una alternativa más directa y a menudo más económica.

- Si su enfoque principal es crear una pieza compleja y tridimensional (como un asiento de válvula o un sello): Ninguno de los métodos de extrusión es adecuado; en su lugar, debe investigar el moldeo por compresión de PTFE.

En última instancia, comprender que la extrusión de pasta de PTFE es un proceso asistido por lubricante y que mejora la resistencia es clave para aprovecharlo en las aplicaciones de materiales más exigentes.

Tabla resumen:

| Paso del proceso | Acción clave | Resultado |

|---|---|---|

| Creación de pasta | Mezclar polvo fino de PTFE con lubricante | Forma una pasta similar a una masa para su procesamiento |

| Preformado | Compactar la pasta en un cilindro | Crea un lingote uniforme, elimina el aire |

| Extrusión | Forzar la preforma a través de una boquilla a baja temperatura | Da forma al producto e inicia la fibrilación |

| Fibrilación | Las partículas se estiran y se interconectan bajo cizallamiento | Crea una red fibrosa para una resistencia superior |

| Secado y sinterización | Eliminar el lubricante, luego fusionar las partículas a alta temperatura | Produce un producto final sólido y no poroso |

¿Necesita componentes de PTFE de alto rendimiento?

El proceso de extrusión de pasta de PTFE detallado anteriormente es ideal para crear piezas que exigen una resistencia excepcional, resistencia química y fiabilidad. En KINTEK, nos especializamos en la fabricación de componentes de PTFE de precisión, incluidos sellos, revestimientos y material de laboratorio, para los sectores de semiconductores, médico, de laboratorio e industrial.

Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, asegurando que sus requisitos de aplicación específicos se cumplan con precisión. Permítanos poner nuestra experiencia en el procesamiento avanzado de polímeros a trabajar para usted.

Contacte con KINTEK hoy mismo para discutir las necesidades de su proyecto y obtener un presupuesto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Cuchara de muestreo de disolventes químicos de PTFE

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

La gente también pregunta

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente