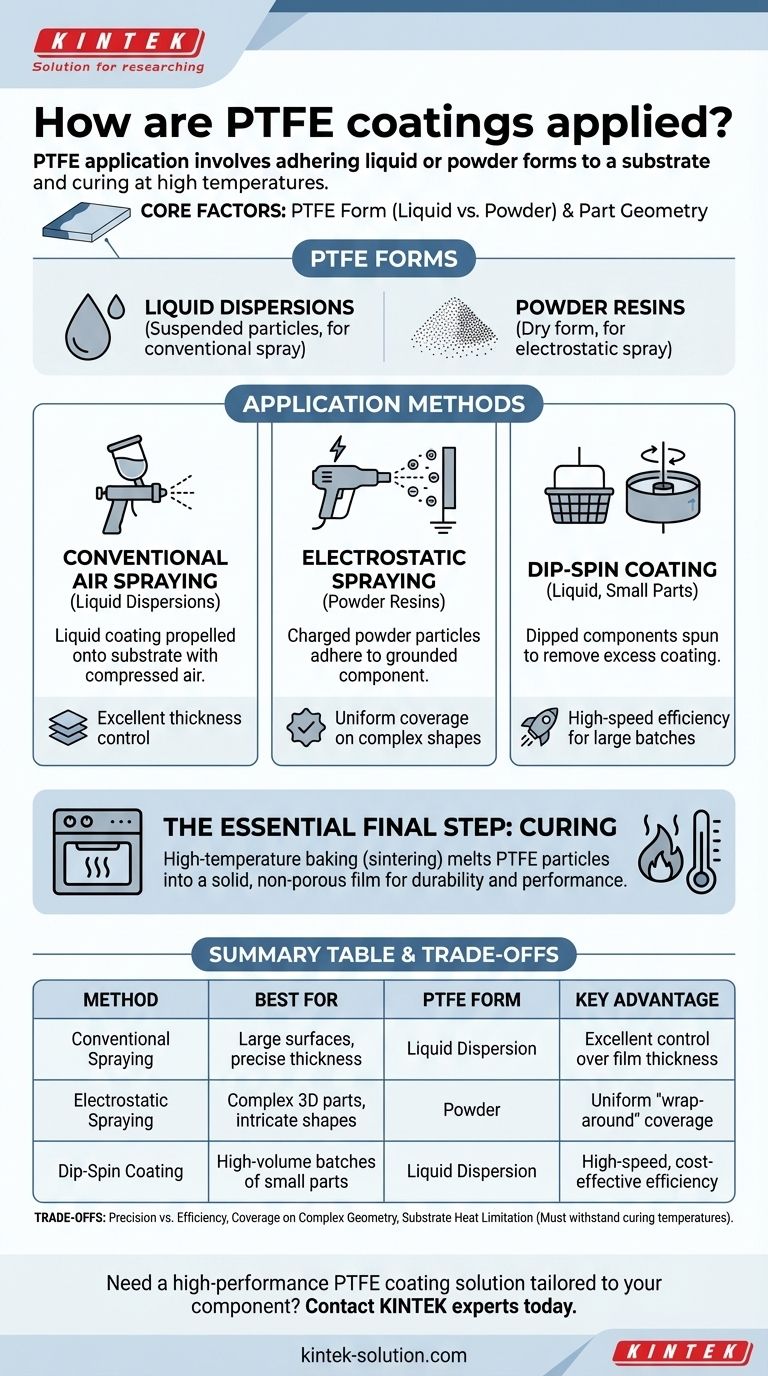

En esencia, la aplicación de un recubrimiento de politetrafluoroetileno (PTFE) implica adherir el material en su forma líquida o en polvo a un sustrato y luego curarlo a altas temperaturas. Los principales métodos industriales son la pulverización convencional para dispersiones líquidas, la pulverización electrostática para polvos y la inmersión-rotación para componentes pequeños. Cada técnica culmina en un proceso de tratamiento térmico que fusiona el PTFE en una película sólida y funcional.

El método de aplicación específico para un recubrimiento de PTFE no es una cuestión de preferencia, sino que está dictado por dos factores clave: la forma física del PTFE crudo (líquido frente a polvo) y la geometría de la pieza que se recubre.

La base: comprender las formas del PTFE

Antes de que se pueda aplicar un recubrimiento, se debe considerar la forma de su materia prima. El PTFE no es una sustancia universal; se procesa en formas distintas para diferentes necesidades de aplicación.

Dispersiones líquidas

Lo más común es que el PTFE se suministre como una dispersión líquida. En esta forma, finas partículas de PTFE se suspenden en agua u otro portador líquido. Esta consistencia lo hace adecuado para la aplicación con equipos de pulverización convencionales, muy parecido a aplicar pintura.

Resinas en polvo

El PTFE y los fluoropolímeros relacionados como el FEP y el PFA también se pueden procesar en un polvo fino. Esta forma seca no se puede aplicar con pulverizadores tradicionales y requiere una técnica especializada para adherirse a una superficie antes de hornearse.

Métodos de aplicación principales explicados

La elección entre líquido y polvo informa directamente la estrategia de aplicación. Cada método está diseñado para recubrir un componente de manera eficiente y uniforme antes de la etapa final de curado.

Pulverización con aire convencional

Para las dispersiones líquidas de PTFE, el método de aplicación más común es la pulverización convencional. El recubrimiento líquido se carga en equipos de pulverización alimentados por gravedad o presión y se impulsa hacia el sustrato mediante aire comprimido. Esta técnica ofrece un excelente control sobre el grosor del recubrimiento final.

Pulverización electrostática

Este método está diseñado para fluoropolímeros en polvo. Un electrodo en la pistola pulverizadora imparte una carga eléctrica negativa a las partículas de polvo a medida que salen de la boquilla. El componente a recubrir se pone a tierra, dándole una carga positiva. Las cargas opuestas crean una atracción, atrayendo el polvo hacia la pieza y haciendo que se adhiera uniformemente, incluso en formas complejas.

Recubrimiento por inmersión-rotación

Cuando se trata de grandes cantidades de piezas pequeñas, como sujetadores o clips, el recubrimiento por inmersión-rotación es el método más eficiente. Los componentes se colocan en una cesta, se sumergen en un tanque de PTFE líquido y luego se giran a alta velocidad para eliminar el exceso de recubrimiento mediante fuerza centrífuga.

El paso final esencial: el curado

Independientemente del método de aplicación, el recubrimiento no es funcional hasta que se cura. Esta es posiblemente la fase más crítica de todo el proceso.

¿Qué es el curado?

El curado implica hornear el componente recubierto en un horno industrial a temperaturas muy altas. Este calor hace que las partículas individuales de PTFE se fundan y fluyan juntas.

Por qué es fundamental el curado

Esta acción de fusión y flujo, a veces denominada sinterización, es lo que forma la película sólida y no porosa que le da a la superficie sus propiedades antiadherentes y resistentes a productos químicos. Sin un curado adecuado, el recubrimiento seguiría siendo una capa de partículas desconectadas sin durabilidad ni función protectora.

Comprensión de las compensaciones

Cada método de aplicación conlleva su propio conjunto de ventajas y limitaciones que lo hacen adecuado para diferentes escenarios.

Precisión frente a eficiencia

La pulverización convencional ofrece el mayor grado de control sobre el espesor de la película, lo cual es fundamental para muchas aplicaciones técnicas. La inmersión-rotación, por el contrario, sacrifica parte de esta precisión por la eficiencia de gran volumen necesaria para procesar miles de piezas pequeñas de manera rentable.

Cobertura en geometría compleja

Para piezas con formas intrincadas, orificios y esquinas, la pulverización electrostática es superior. La atracción eléctrica crea un efecto de "envoltura", asegurando que el polvo llegue y se adhiera a áreas que serían difíciles de cubrir uniformemente con un rociado de línea de visión directa.

La limitación de calor del sustrato

La mayor restricción para todos los recubrimientos de PTFE es el ciclo de curado a alta temperatura. La pieza que se recubre debe ser capaz de soportar estas temperaturas sin deformarse ni derretirse. Esta es la razón por la cual el PTFE casi siempre se aplica a metales y generalmente no es adecuado para la mayoría de los plásticos o la madera.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de aplicación correcto es esencial para aprovechar los beneficios únicos del PTFE para mejorar el rendimiento, la seguridad y la eficiencia en todo, desde utensilios de cocina antiadherentes hasta dispositivos médicos avanzados.

- Si su enfoque principal es una cobertura uniforme en piezas 3D complejas: La pulverización electrostática de un recubrimiento en polvo es el método más fiable.

- Si su enfoque principal es un control preciso del espesor en superficies grandes: La pulverización con aire convencional con una dispersión líquida ofrece los mejores resultados.

- Si su enfoque principal es el recubrimiento rentable para grandes lotes de artículos pequeños: El recubrimiento por inmersión-rotación proporciona una velocidad y eficiencia inigualables.

En última instancia, la técnica de aplicación correcta garantiza que las propiedades únicas del PTFE se realicen plenamente, transformando una superficie simple en un componente de alto rendimiento.

Tabla de resumen:

| Método | Mejor para | Forma de PTFE | Ventaja clave |

|---|---|---|---|

| Pulverización convencional | Superficies grandes, espesor preciso | Dispersión líquida | Excelente control sobre el espesor de la película |

| Pulverización electrostática | Piezas 3D complejas, formas intrincadas | Polvo | Cobertura uniforme de "envoltura" |

| Recubrimiento por inmersión-rotación | Lotes de gran volumen de piezas pequeñas | Dispersión líquida | Alta velocidad, eficiencia rentable |

¿Necesita una solución de recubrimiento de PTFE de alto rendimiento adaptada a la geometría y el volumen de su componente?

En KINTEK, nos especializamos en la fabricación de precisión y la fabricación personalizada de componentes de PTFE, incluidos servicios de recubrimiento expertos. Ya sea que necesite prototipos o pedidos de gran volumen para los sectores de semiconductores, médicos, de laboratorio o industriales, nuestra experiencia garantiza que sus piezas logren una resistencia óptima al antiadherente, a los productos químicos y durabilidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar su proyecto y aprovechar el método de aplicación de PTFE adecuado para sus necesidades.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Piezas de teflón PTFE a medida Fabricante Barra agitadora magnética de PTFE

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cuál es la temperatura de deflexión térmica del PTFE? Comprendiendo sus límites críticos bajo carga

- ¿Cómo contribuye el PTFE a la durabilidad y longevidad en aplicaciones industriales? Mejore la vida útil del equipo con PTFE

- ¿Qué define a un plástico técnico? Un polímero diseñado para aplicaciones exigentes.

- ¿Qué impacto ha tenido el recubrimiento industrial de PTFE en la vida diaria? Desbloqueando la conveniencia y el rendimiento modernos y la resistencia al calor.

- ¿Cuáles son las principales ventajas de los materiales de PTFE? Desbloquee un rendimiento y una fiabilidad extremos

- ¿Qué es el PTFE modificado y cómo se diferencia del PTFE estándar? Una guía para un rendimiento mejorado

- ¿Cuáles son las características clave del PTFE? Estabilidad química y térmica inigualables para aplicaciones exigentes

- ¿Cuáles son las aplicaciones comunes del PTFE? Aproveche sus propiedades extremas para su industria