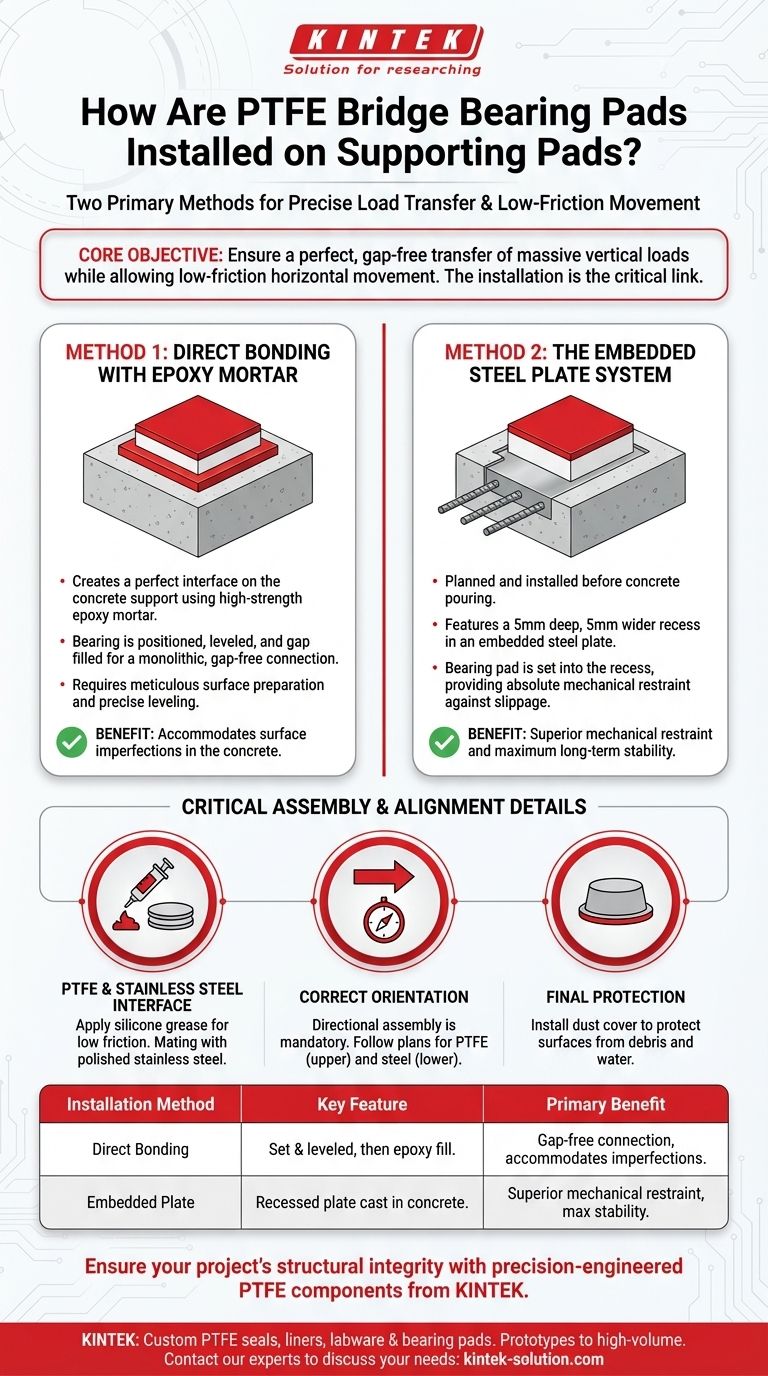

Existen dos métodos principales para instalar las almohadillas de apoyo de rodamientos de PTFE sobre sus almohadillas de soporte o capiteles de pilares. La elección depende de las especificaciones del proyecto y del nivel deseado de restricción mecánica, siendo un método la unión directa con mortero epóxico y el otro el uso de una placa de acero empotrada y ahuecada.

El objetivo principal de cualquier método de instalación es garantizar una transferencia perfecta y sin huecos de las enormes cargas verticales desde el rodamiento a la subestructura, al tiempo que se permite el movimiento horizontal de baja fricción que la superficie de PTFE está diseñada para proporcionar. La instalación no es simplemente la colocación; es el vínculo crítico que hace que todo el sistema de rodamientos funcione correctamente.

Comprensión del objetivo de la instalación

Antes de examinar los métodos, es esencial comprender los principios de ingeniería en juego. Una instalación incorrecta puede provocar concentraciones de tensión, fallos prematuros y comprometer la integridad estructural.

La necesidad de una superficie perfecta

Toda la superficie de la placa inferior del rodamiento debe estar en contacto uniforme con la estructura de soporte, normalmente un capitel de pilar o estribo de hormigón.

Cualquier vacío, hueco o punto alto creará una presión desigual. Esto puede dañar tanto el rodamiento como el soporte de hormigón con el tiempo.

Garantizar una estabilidad absoluta

El rodamiento debe ser perfectamente estable y no debe poder desplazarse o "caminar" fuera de su posición designada. Su único movimiento previsto es el deslizamiento de la superficie de PTFE contra la placa de acero inoxidable correspondiente.

Los dos métodos principales de instalación

El método elegido es una decisión de diseño crítica que afecta al proceso de construcción y al rendimiento a largo plazo del rodamiento.

Método 1: Unión directa con mortero epóxico

Este método consiste en crear una interfaz perfecta directamente sobre el soporte de hormigón utilizando un mortero epóxico de alta resistencia.

El rodamiento se posiciona y nivela cuidadosamente sobre la almohadilla de soporte. A continuación, el hueco se rellena con el epoxi, que une la placa inferior del rodamiento a la estructura. Esto garantiza una conexión monolítica y sin huecos que distribuye perfectamente la carga.

Este enfoque exige una preparación meticulosa de la superficie y una nivelación precisa para ser eficaz.

Método 2: El sistema de placa de acero empotrada

Este es un enfoque mecánicamente fijo más robusto que se planifica antes de verter el hormigón para la almohadilla de soporte.

Se coloca una placa de acero empotrada en el soporte y se conecta a la malla de refuerzo de acero interna. Esta placa presenta un hueco poco profundo, normalmente de 5 mm de profundidad y 5 mm más ancho que las dimensiones de la almohadilla del rodamiento.

A continuación, la almohadilla del rodamiento se introduce en este hueco. El hueco proporciona una restricción mecánica absoluta contra cualquier deslizamiento lateral, asegurando que el rodamiento permanezca exactamente donde fue diseñado para estar.

Detalles críticos de montaje y alineación

Más allá de asegurar la base, el montaje correcto de los componentes del rodamiento es fundamental para su función. Estos pasos no son negociables para una instalación exitosa.

La interfaz de PTFE y acero inoxidable

Las almohadillas de rodamientos de PTFE forman parte de un sistema. La superficie de PTFE está diseñada para deslizarse contra una placa de acero inoxidable pulido correspondiente.

Se debe aplicar una capa de grasa de silicona uniformemente entre el PTFE y la placa de acero inoxidable. Este lubricante es esencial para lograr el coeficiente de fricción extremadamente bajo requerido para la expansión y contracción térmica.

La orientación correcta es obligatoria

El conjunto del rodamiento es direccional. La placa de PTFE forma parte del conjunto superior que se mueve con la superestructura del puente, mientras que la placa de acero inoxidable se fija normalmente a la subestructura (el pilar).

Además, las placas guía o de tope dictan la dirección del movimiento. La instalación debe seguir estrictamente la dirección indicada en los planos y en el propio rodamiento.

Protección final

Una vez completada la instalación y la alineación, se debe instalar una cubierta antipolvo. Este sello flexible protege las superficies deslizantes del agua, la suciedad y los residuos, lo que podría aumentar la fricción, rayar las superficies e impedir el funcionamiento del rodamiento.

Tomar la decisión correcta para su proyecto

La selección entre unión directa y placa empotrada es una decisión de ingeniería basada en la carga, el movimiento esperado y las tolerancias de construcción.

- Si su enfoque principal es la máxima estabilidad a largo plazo: El sistema de placa de acero empotrada ofrece una restricción mecánica superior y es generalmente la solución de ingeniería más robusta.

- Si su enfoque principal es acomodar ligeras imperfecciones en la superficie del hormigón: El método de unión directa con mortero epóxico proporciona una forma eficaz de crear una base perfectamente nivelada y totalmente soportada in situ.

En última instancia, una instalación exitosa transforma el rodamiento de un componente a una parte integral y funcional de la estructura del puente.

Tabla de resumen:

| Método de instalación | Característica clave | Beneficio principal |

|---|---|---|

| Unión directa con mortero epóxico | El rodamiento se coloca y nivela, y luego el hueco se rellena con epoxi de alta resistencia. | Crea una conexión monolítica y sin huecos; ideal para acomodar imperfecciones superficiales. |

| Sistema de placa de acero empotrada | Una placa de acero ahuecada se funde en el soporte de hormigón antes del vertido. | Proporciona una restricción mecánica superior contra el movimiento lateral; ofrece la máxima estabilidad a largo plazo. |

Garantice la integridad estructural de su proyecto con componentes de PTFE diseñados con precisión de KINTEK.

Tanto si trabaja en un puente, un dispositivo médico o una aplicación industrial especializada, la instalación y el rendimiento correctos de las piezas de PTFE son fundamentales. KINTEK se especializa en la fabricación de componentes de PTFE de alta calidad y personalizados, incluidas juntas, revestimientos, material de laboratorio y almohadillas de rodamientos, para los sectores de semiconductores, médico, de laboratorio e industrial.

Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, asegurando que cada pieza cumpla con sus especificaciones exactas de precisión y durabilidad.

¿Listo para hablar de las necesidades específicas de su proyecto? Póngase en contacto con nuestros expertos hoy mismo para saber cómo las soluciones de KINTEK pueden aportar fiabilidad y rendimiento a sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Cuáles son las principales ventajas de utilizar piezas de PTFE en aplicaciones industriales? Desbloquee una resistencia química y una fiabilidad inigualables

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes