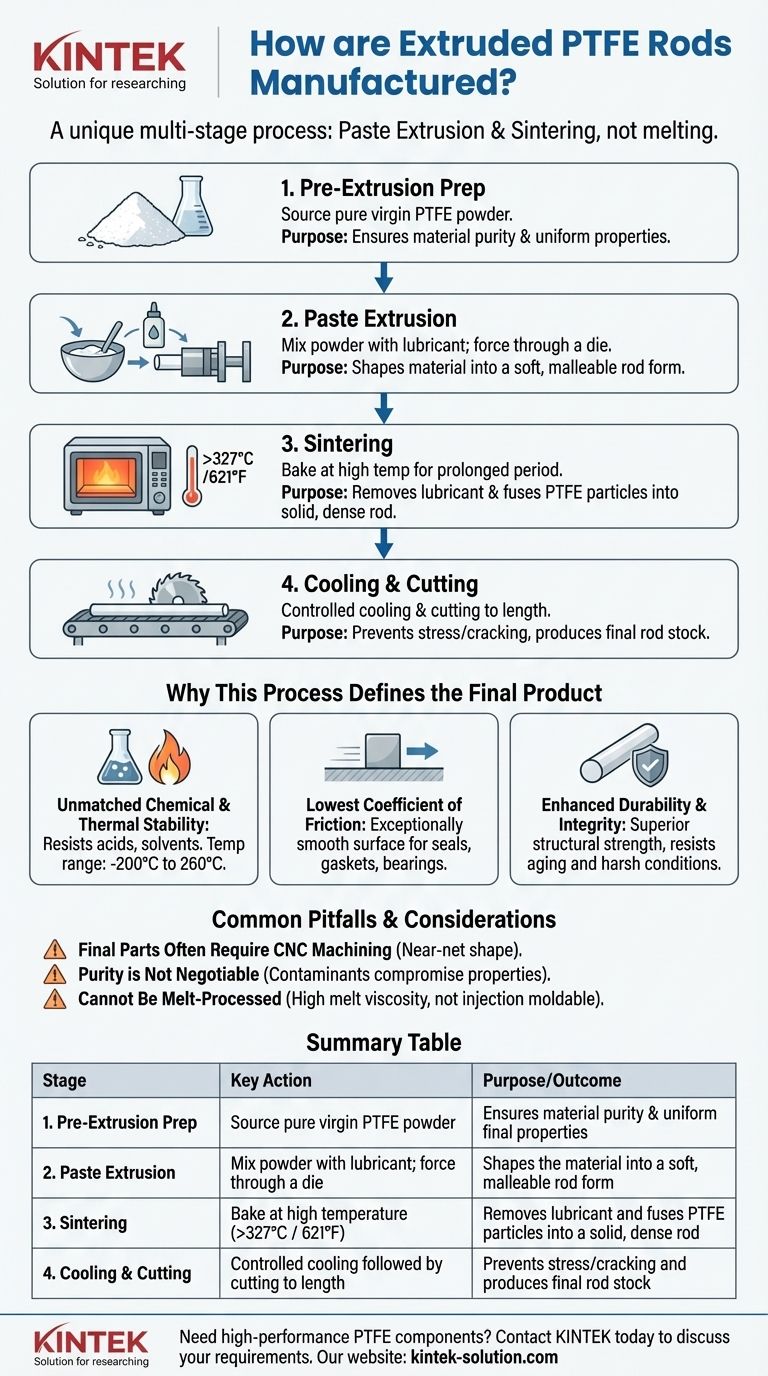

Para fabricar varillas de PTFE extruido, se utiliza un proceso de varias etapas que implica mezclar polvo de PTFE puro con un lubricante, extruir esta mezcla similar a una pasta a través de una matriz bajo alta presión y luego hornear la forma resultante en un horno de alta temperatura. Este proceso de horneado, conocido como sinterización, elimina el lubricante y fusiona las partículas de PTFE en una varilla sólida y duradera. El proceso es distinto de la extrusión de plástico típica porque el PTFE no se derrite ni fluye realmente.

El principio fundamental a comprender es que las varillas de PTFE extruido no se fabrican derritiendo plástico. En su lugar, se requiere un proceso único de "extrusión de pasta" y sinterización para dar forma al material, que es precisamente lo que confiere al producto final su reconocida resistencia química, estabilidad térmica y fricción excepcionalmente baja.

De la materia prima al polvo de polímero

Antes de que se pueda extruir una varilla, se debe crear el material de politetrafluoroetileno (PTFE) crudo. Este es un paso fundamental en la ingeniería química que sienta las bases para el proceso de fabricación física.

La etapa de polimerización

El viaje comienza con la creación del gas monómero de tetrafluoroetileno (TFE). Este gas luego experimenta una reacción química llamada polimerización, donde las moléculas monómeras individuales se unen en largas cadenas. Este proceso convierte el gas en el polvo blanco fino, sólido y estable que sirve como materia prima para la extrusión.

El proceso de extrusión de varillas de cuatro etapas

Una vez que el polvo de PTFE virgen puro está listo, pasa por un proceso cuidadosamente controlado de cuatro etapas para convertirse en una varilla terminada.

Etapa 1: Preparación previa a la extrusión

El proceso comienza con el suministro de polvo de PTFE virgen puro de alta calidad. La consistencia y pureza de este polvo inicial son críticas para asegurar que la varilla final tenga una densidad uniforme y las propiedades mecánicas deseadas.

Etapa 2: Mezclado y extrusión de pasta

El polvo fino se mezcla con un lubricante líquido, a menudo un tipo de nafta. Esto transforma el polvo seco en una sustancia espesa, similar a una pasta, llamada preforma.

Esta preforma se fuerza luego bajo una inmensa presión a través de una matriz cilíndrica. Este paso da forma al material en forma de varilla, pero lo deja en un estado blando y maleable.

Etapa 3: Sinterización - La transformación crítica

La varilla moldeada se traslada a un horno especializado para la sinterización. Se hornea a una temperatura muy alta (por encima de 327°C o 621°F) durante un período prolongado.

Este paso crítico logra dos cosas: quema el lubricante utilizado en la fase de extrusión y hace que las partículas individuales de PTFE se fusionen. Esta fusión bloquea las cadenas de polímero en su lugar, creando un material sólido, denso y estructuralmente robusto.

Etapa 4: Enfriamiento y corte controlados

Después de la sinterización, las varillas se enfrían de manera altamente controlada para evitar tensiones internas o grietas. Una vez enfriadas y estabilizadas, se cortan a longitudes estándar o personalizadas, listas para su uso o para un mecanizado posterior.

Por qué este proceso define el producto final

El método de fabricación único es directamente responsable de las características excepcionales que hacen que el PTFE extruido sea tan valioso en aplicaciones industriales exigentes.

Estabilidad química y térmica inigualable

El proceso de sinterización crea una estructura densa y no porosa con enlaces moleculares increíblemente fuertes. Esto es lo que le da al PTFE su capacidad para soportar una amplia gama de productos químicos, incluidos ácidos y solventes fuertes, y operar en temperaturas extremas desde -200°C hasta 260°C.

El coeficiente de fricción más bajo

La combinación de extrusión a alta presión y fusión de partículas durante la sinterización da como resultado una superficie excepcionalmente lisa y uniforme. Esta suavidad a nivel molecular es la razón por la que el PTFE tiene uno de los coeficientes de fricción más bajos de cualquier material sólido, lo que lo hace ideal para sellos, juntas y cojinetes deslizantes.

Durabilidad e integridad mejoradas

En comparación con otras formas de PTFE, el proceso de extrusión y sinterización confiere una mayor resistencia estructural y durabilidad. Esto asegura que el material mantenga su integridad y resista el envejecimiento o la degradación incluso cuando se expone a condiciones duras, ozono o luz solar.

Errores comunes y consideraciones

Aunque potente, el material y su proceso de fabricación tienen realidades inherentes que deben entenderse para ser utilizados de manera efectiva.

Las piezas finales a menudo requieren mecanizado

El proceso de extrusión produce una "forma casi neta". Para componentes que requieren tolerancias ajustadas, la varilla extruida debe someterse a un mecanizado CNC secundario. Esto permite la creación precisa de geometrías complejas con alta repetibilidad.

La pureza no es negociable

Todo el proceso se basa en comenzar con PTFE virgen puro. Cualquier contaminante introducido en el polvo puede crear puntos débiles en la varilla sinterizada final, comprometiendo sus propiedades mecánicas o químicas.

No se puede procesar por fusión

Es crucial recordar que el PTFE tiene una viscosidad de fusión extremadamente alta, lo que significa que no fluye como un líquido cuando se calienta. Por eso es necesario el complejo proceso de extrusión de pasta y sinterización, y por qué no se puede moldear por inyección como los plásticos comunes.

Tomar la decisión correcta para su objetivo

Comprender el proceso de fabricación le permite especificar y utilizar varillas de PTFE extruido de manera efectiva.

- Si su enfoque principal son los componentes de alta precisión: Planifique el mecanizado CNC secundario, ya que la varilla extruida es la materia prima ideal, no la pieza terminada.

- Si su enfoque principal son los entornos químicos o térmicos extremos: Confíe en que la fase de sinterización de la fabricación es lo que garantiza las características robustas e inertes de la varilla.

- Si su enfoque principal es el rendimiento de baja fricción: Reconozca que el método único de extrusión de pasta es directamente responsable de crear la superficie lisa y de baja resistencia característica del material.

Al apreciar este viaje de fabricación único, puede aprovechar con confianza todo el potencial del PTFE extruido en sus aplicaciones más exigentes.

Tabla resumen:

| Etapa de fabricación | Acción clave | Propósito/Resultado |

|---|---|---|

| 1. Preparación previa a la extrusión | Suministro de polvo de PTFE virgen puro | Garantiza la pureza del material y propiedades finales uniformes |

| 2. Extrusión de pasta | Mezclar polvo con lubricante; forzar a través de una matriz | Da forma al material en una varilla blanda y maleable |

| 3. Sinterización | Hornear a alta temperatura (>327°C / 621°F) | Elimina el lubricante y fusiona las partículas de PTFE en una varilla sólida y densa |

| 4. Enfriamiento y corte | Enfriamiento controlado seguido de corte a medida | Evita tensiones/grietas y produce la varilla final |

¿Necesita componentes de PTFE de alto rendimiento para sus aplicaciones críticas?

En KINTEK, nos especializamos en la fabricación de componentes de PTFE de precisión, incluidos sellos, revestimientos y material de laboratorio personalizado, para los sectores de semiconductores, médico, de laboratorio e industrial. Nuestra experiencia en extrusión de pasta y sinterización garantiza que sus piezas ofrezcan una resistencia química inigualable, estabilidad térmica y baja fricción. Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, priorizando la precisión y la integridad del material en cada paso del camino.

Contacte a KINTEL hoy para discutir sus requisitos de PTFE y aprovechar nuestra experiencia para sus proyectos más exigentes.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

La gente también pregunta

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos