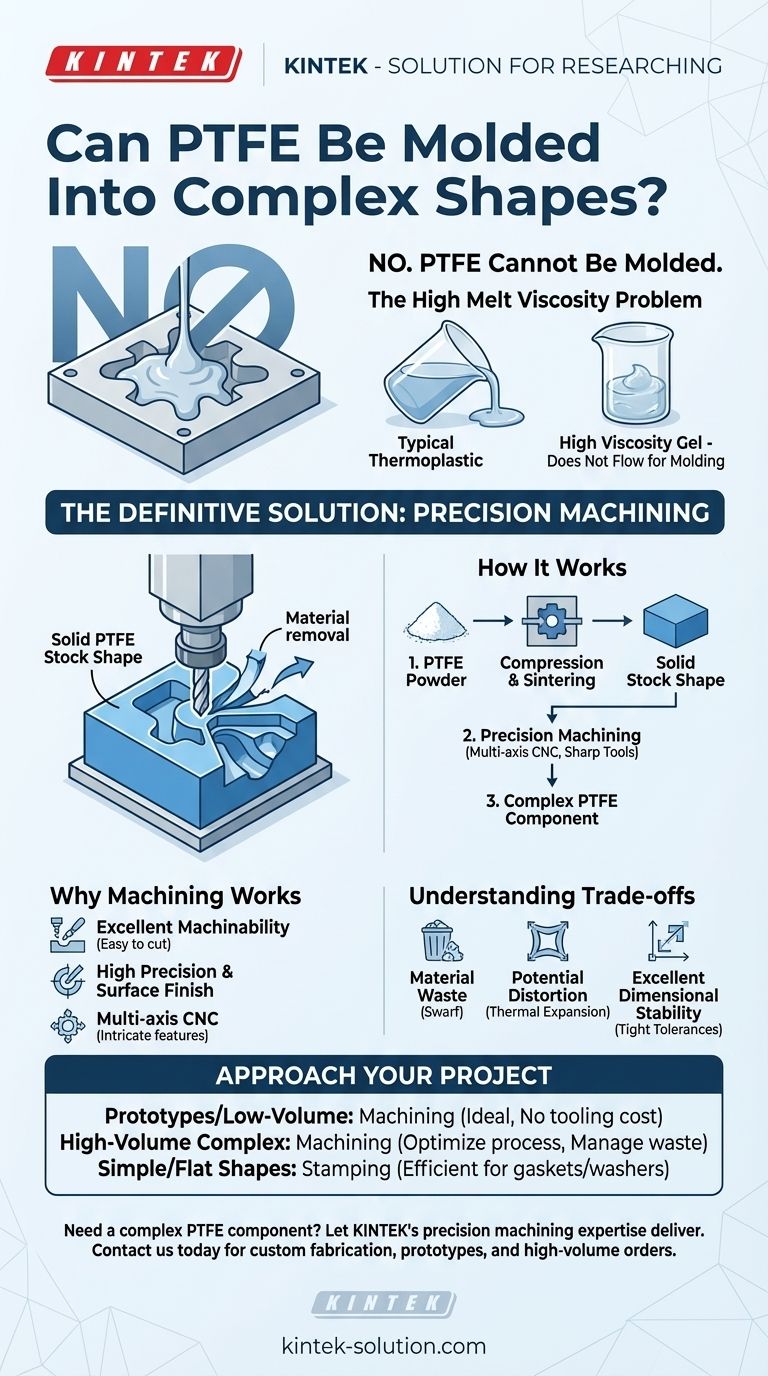

Contrariamente al procesamiento convencional de plásticos, el PTFE no se puede moldear en formas complejas. Su punto de fusión extremadamente alto y su consistencia similar a un gel cuando se calienta le impiden fluir hacia un molde como los termoplásticos típicos. Por lo tanto, el método universal para crear componentes intrincados de PTFE es mediante el mecanizado a partir de formas de material sólido.

El desafío central con el PTFE es su incapacidad para ser procesado por fusión. La solución definitiva es cambiar su mentalidad del moldeo al mecanizado, un proceso sustractivo donde las geometrías complejas se tallan a partir de un bloque o varilla sólida del material.

Por qué el PTFE desafía el moldeo tradicional

La estructura molecular única del politetrafluoroetileno (PTFE) es la fuente de sus propiedades deseables, pero también dicta sus limitaciones de fabricación.

El problema de la alta viscosidad de fusión

A diferencia de los plásticos comunes como el polietileno o el polipropileno, el PTFE no se funde realmente en un líquido de baja viscosidad. Cuando alcanza su temperatura de transición (alrededor de 327 °C), se convierte en un gel translúcido de alta viscosidad que no fluye.

Este comportamiento lo hace completamente inadecuado para las técnicas convencionales de procesamiento por fusión, como el moldeo por inyección, que dependen de que el material fluya fácilmente para llenar cada detalle de la cavidad del molde.

Cómo se forman las formas de material estándar

En lugar de fundirse, las piezas de PTFE comienzan como un polvo fino. Este polvo se comprime en una preforma simple (como un tocho, varilla o lámina) y luego se calienta en un horno de sinterización.

Este proceso fusiona las partículas, creando una forma de material sólida y densa. Son estas formas preformadas las que se convierten en la materia prima para crear piezas complejas.

La solución definitiva: Mecanizado de precisión

Debido a que no se puede moldear, la industria confía en la fabricación sustractiva para producir componentes complejos de PTFE. Afortunadamente, el PTFE es excepcionalmente adecuado para este proceso.

La excelente maquinabilidad del PTFE

El PTFE es un material relativamente blando que es muy fácil de mecanizar. El proceso a menudo se compara con el mecanizado de madera dura y se puede realizar con equipo mecánico estándar.

Esta facilidad de mecanizado garantiza que incluso los diseños altamente complejos se puedan producir con alta precisión y excelentes acabados superficiales.

Técnicas clave para la precisión

Para crear geometrías complejas, las máquinas CNC multieje (de 3, 4 y 5 ejes) son esenciales. Estas permiten que la herramienta de corte se acerque a la pieza desde múltiples ángulos, lo que permite la creación de características intrincadas sin reposicionar la pieza de trabajo.

Lograr los mejores resultados requiere herramientas afiladas, control preciso de las velocidades de corte y las velocidades de avance, y métodos de sujeción estables, como accesorios de vacío, para evitar que el material blando se deforme bajo la presión de sujeción.

Comenzar con material de tamaño superior

La mayoría de las formas de material de PTFE se venden intencionalmente ligeramente sobredimensionadas. Esta práctica de la industria proporciona a los maquinistas material adicional para garantizar que puedan lograr las dimensiones finales exactas requeridas por las especificaciones de diseño.

Comprender las compensaciones

Si bien el mecanizado es la solución clara, es importante comprender las compensaciones inherentes de este proceso sustractivo en comparación con el moldeo.

Residuos de material inevitables

El principal inconveniente del mecanizado es el desperdicio de material. Cada característica que se corta del material sólido se convierte en material de desecho (viruta). Para piezas altamente complejas con una eliminación significativa de material, esto puede afectar el costo general.

Potencial de distorsión

Como material blando con un alto coeficiente de expansión térmica, el PTFE puede ser propenso a la distorsión. Una presión de sujeción inadecuada o la acumulación de calor por herramientas desafiladas pueden comprometer la precisión dimensional de la pieza final.

Excelente estabilidad dimensional

A pesar de estos riesgos, un mecanizado bien ejecutado produce resultados altamente precisos. Las referencias confirman que tanto el PTFE estándar como el relleno de vidrio poseen una excelente estabilidad dimensional, lo cual es fundamental para garantizar que la pieza final cumpla con tolerancias estrictas.

Cómo abordar su proyecto de PTFE

Elegir la estrategia correcta depende de su aplicación específica y volumen de producción.

- Si su enfoque principal son los prototipos o la producción de bajo volumen: El mecanizado es el método ideal y más rentable, ya que no requiere inversión en costosas herramientas de moldeo.

- Si su enfoque principal es una pieza compleja de gran volumen: El mecanizado sigue siendo el método requerido, pero concéntrese en optimizar el proceso con CNC multieje para minimizar las configuraciones y desarrollar una estrategia para gestionar los costos de material.

- Si su enfoque principal son formas planas muy simples: Para piezas como juntas o arandelas, el estampado a partir de una lámina de PTFE puede ser una alternativa muy eficiente al mecanizado de componentes individuales.

Adopte el mecanizado como la clave para desbloquear todo el potencial del PTFE para sus aplicaciones más exigentes.

Tabla de resumen:

| Método de fabricación de PTFE | Característica clave | Mejor para |

|---|---|---|

| Moldeo | No es posible; el PTFE no fluye cuando se calienta | N/A |

| Mecanizado a partir de material estándar | Proceso sustractivo; excelente maquinabilidad | Formas complejas, prototipos, piezas de alta precisión |

| Estampado | Corte a partir de material en lámina | Formas simples y planas como juntas |

¿Necesita un componente complejo de PTFE? Deje que la experiencia en mecanizado de precisión de KINTEK lo entregue.

Si bien el PTFE no se puede moldear, nuestras capacidades avanzadas de mecanizado CNC transforman el material sólido de PTFE en piezas de precisión altamente complejas para los sectores de semiconductores, médico, laboratorio e industrial. Nos especializamos en fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantizando estabilidad dimensional y especificaciones exactas.

Contáctenos hoy para discutir su proyecto y recibir una cotización para sus sellos, revestimientos, material de laboratorio y más de PTFE personalizados.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Qué ventajas de rendimiento ofrecen los sellos de eje rotativo de PTFE para la maquinaria? Logre la máxima eficiencia y fiabilidad

- ¿Cómo afecta el acabado superficial al rendimiento de las láminas de PTFE? Una guía para optimizar según su aplicación

- ¿Cuáles son los componentes principales construidos con PTFE en estas válvulas? Asegure la máxima pureza y resistencia química

- ¿Qué factores deben considerarse al elegir entre arandelas de PTFE y de caucho? Optimice el sellado para uso extremo o diario

- ¿Cuáles son las ventajas del moldeo por compresión para PTFE? Desbloquee un rendimiento superior para componentes grandes y densos

- ¿Cuáles son las aplicaciones comunes de PTFE en la fontanería? Garantizar sellos duraderos y a prueba de fugas

- ¿Cómo se adapta el empaque de chevrón de PTFE a los cambios de presión? Logre un sello fiable y autoajustable

- ¿Qué propiedades de resistencia ambiental tienen los fuelles de PTFE? Resisten productos químicos agresivos y temperaturas extremas