Sí, absolutamente. Los revestimientos de politetrafluoroetileno (PTFE) de grado médico no solo son personalizables, sino que están diseñados teniendo en cuenta la personalización. Los parámetros clave, como el tamaño, el grosor de la pared y la configuración de la superficie, se pueden diseñar con precisión para cumplir con los requisitos estrictos de dispositivos médicos específicos, influyendo directamente en su perfil de rendimiento y seguridad.

El verdadero valor del PTFE de grado médico no reside solo en sus propiedades inherentes, sino en su profunda adaptabilidad. Esto permite a los ingenieros ir más allá de los componentes estándar y crear soluciones altamente adaptadas que mejoran la función del dispositivo y los resultados del paciente.

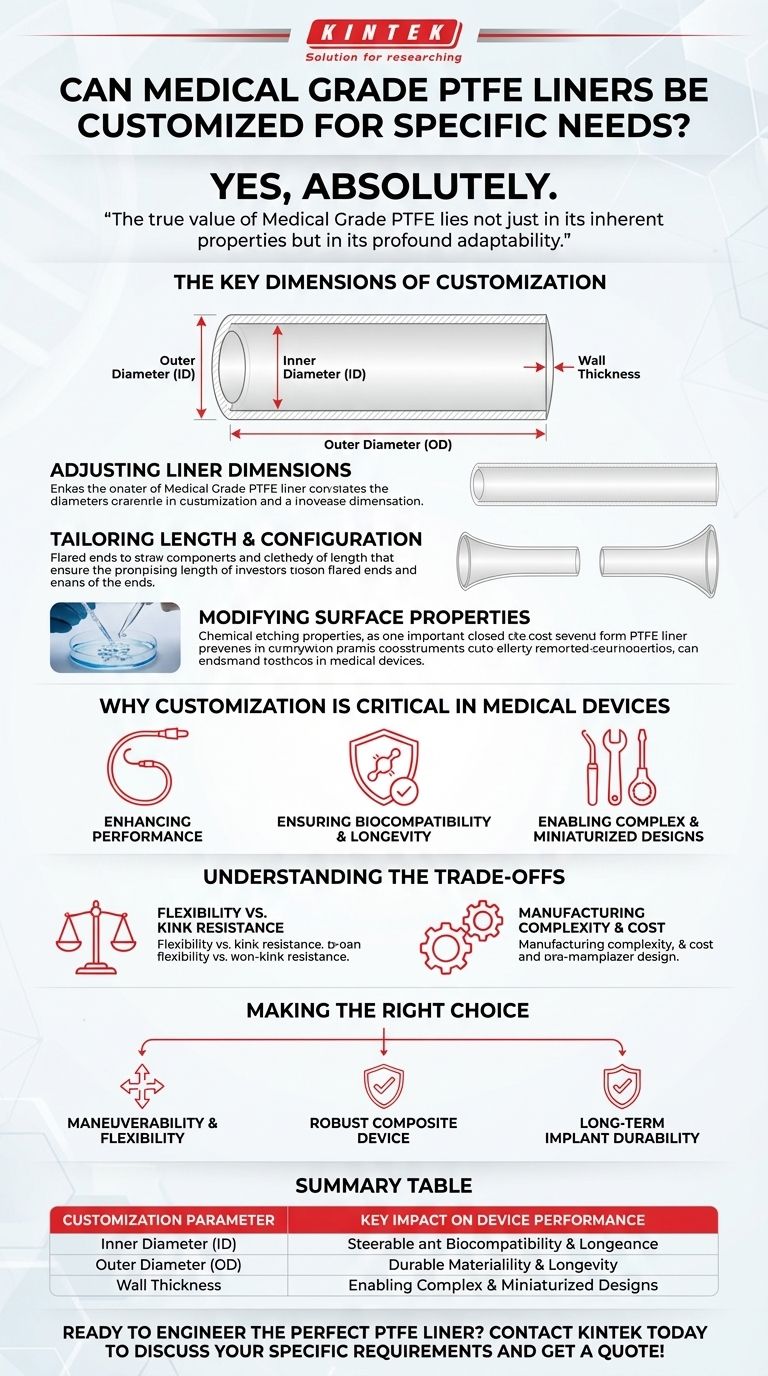

Las dimensiones clave de la personalización

Comprender las formas específicas en que se pueden modificar los revestimientos de PTFE es el primer paso para aprovechar todo su potencial en una aplicación de dispositivo médico.

Ajuste de las dimensiones del revestimiento

Las personalizaciones más fundamentales implican las dimensiones físicas del revestimiento. Esto incluye el diámetro interior (DI), el diámetro exterior (DE) y el grosor de la pared resultante.

Estos parámetros no son arbitrarios; controlan directamente las características críticas de rendimiento, como la flexibilidad, la capacidad de empuje y la resistencia al doblado de dispositivos como catéteres y endoscopios.

Adaptación de la longitud y la configuración

Más allá de las dimensiones simples, los revestimientos se pueden cortar a longitudes precisas para que coincidan con los requisitos del dispositivo. También se pueden fabricar con características específicas, como extremos ensanchados o con brida, para ayudar en el montaje y la colocación segura dentro de una estructura de dispositivo más grande.

Modificación de las propiedades de la superficie

Para los dispositivos que requieren unir el revestimiento de PTFE a otros materiales (como una cubierta de catéter), la superficie se puede alterar. Una personalización común y crítica es el grabado químico en un lado del revestimiento.

Este proceso modifica la superficie naturalmente resbaladiza y antiadherente del PTFE, creando un exterior que se puede unir sin comprometer la lubricidad del lumen interior.

Por qué la personalización es fundamental en los dispositivos médicos

La personalización no se trata solo de encajar una pieza en un espacio; se trata de optimizar toda la función del instrumento médico.

Mejora del rendimiento del dispositivo

Un revestimiento con una pared personalizada y ultradelgada puede mejorar drásticamente la flexibilidad de un catéter direccionable, permitiéndole navegar por vasculaturas complejas. Por el contrario, una pared más gruesa puede proporcionar la resistencia de columna necesaria para los catéteres guía que deben alojar otros dispositivos.

Garantizar la biocompatibilidad y la longevidad

La durabilidad inherente del PTFE, con su resistencia a los productos químicos y baja absorción de agua, lo hace ideal para aplicaciones a largo plazo. La personalización del ajuste garantiza que no haya puntos de tensión o desgaste excesivos, preservando la integridad del material y el perfil de seguridad durante la vida útil del dispositivo.

Habilitación de diseños complejos y miniaturizados

Los dispositivos médicos modernos son cada vez más pequeños y complejos. La capacidad de especificar dimensiones exactas del revestimiento es un habilitador clave para la innovación, lo que permite a los diseñadores crear herramientas de próxima generación que son menos invasivas y más efectivas.

Comprensión de las compensaciones

Si bien la personalización ofrece ventajas significativas, es esencial abordarla con una comprensión clara de las compensaciones de ingeniería involucradas.

Flexibilidad frente a resistencia al doblado

Reducir el grosor de la pared para aumentar la flexibilidad puede tener un efecto correspondiente en la resistencia del revestimiento al doblado. Este es un equilibrio crítico que debe diseñarse cuidadosamente en función de la trayectoria anatómica y la función previstas del dispositivo.

Complejidad y coste de fabricación

Las personalizaciones altamente especializadas, como las extrusiones multicanal o los tratamientos avanzados de superficie, aumentarán naturalmente la complejidad de fabricación. Esto puede afectar tanto al coste final por unidad como a los plazos de producción.

Impacto en la integridad del material

Cualquier modificación, ya sea dimensional o un tratamiento de superficie como el grabado, debe controlarse cuidadosamente. El objetivo es lograr la característica de rendimiento deseada sin comprometer las propiedades fundamentales —como la resistencia química y la durabilidad— que hacen del PTFE un material de grado médico preferido.

Tomar la decisión correcta para su aplicación

Su objetivo de diseño específico determinará qué parámetros de personalización son más críticos para su proyecto.

- Si su enfoque principal es la maniobrabilidad y la flexibilidad: Concéntrese en optimizar el grosor de la pared y la dureza del material para lograr el equilibrio ideal para la capacidad de seguimiento de su dispositivo.

- Si su enfoque principal es crear un dispositivo compuesto robusto: Explore el grabado químico para garantizar una unión fuerte y fiable entre el revestimiento de PTFE y otras capas poliméricas o trenzadas.

- Si su enfoque principal es la durabilidad del implante a largo plazo: Priorice una configuración que minimice el estrés mecánico y asegure que las dimensiones del revestimiento coincidan perfectamente con su carcasa.

En última instancia, la personalización estratégica transforma el PTFE de grado médico de un material simple a un componente diseñado con precisión que es fundamental para el éxito de su dispositivo.

Tabla de resumen:

| Parámetro de personalización | Impacto clave en el rendimiento del dispositivo |

|---|---|

| Dimensiones (DI/DE/Grosor de pared) | Controla la flexibilidad, la capacidad de empuje y la resistencia al doblado. |

| Longitud y configuración del extremo | Asegura un ajuste preciso y ayuda en el montaje (p. ej., extremos ensanchados). |

| Propiedades de la superficie (p. ej., grabado) | Permite una unión fuerte a otros materiales manteniendo un interior resbaladizo. |

¿Listo para diseñar el revestimiento de PTFE perfecto para su dispositivo médico?

En KINTEK, nos especializamos en la personalización de precisión de componentes de PTFE de grado médico como revestimientos, sellos y material de laboratorio. Ya sea que necesite un prototipo para I+D o producción de alto volumen para las industrias de semiconductores, médica o de laboratorio, nuestra experiencia garantiza que sus revestimientos estén optimizados para el rendimiento, la seguridad y la durabilidad.

¡Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos específicos y obtener un presupuesto!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuál es el rango de temperatura de trabajo del PTFE? Domine las aplicaciones de calor extremo y criogénicas

- ¿Cómo se conoce comúnmente el PTFE y cuáles son sus propiedades únicas? Desbloquee una resistencia química y térmica inigualable

- ¿Por qué es el PTFE adecuado para aplicaciones criogénicas o de alta temperatura? Estabilidad térmica inigualable desde -450 °F hasta 500 °F

- ¿Cuáles son las características fundamentales del PTFE? Desbloqueando el rendimiento extremo en fricción, temperatura y resistencia química

- ¿Cuáles son las propiedades únicas del PTFE? Desbloquee un rendimiento inigualable en aplicaciones exigentes