La luz de advertencia parpadea. Una bomba crítica se detiene y la producción con ella. El diagnóstico es deprimentemente familiar: otro sello fallido. Para cualquier ingeniero que trabaje con sistemas de alto rendimiento, ya sea en procesamiento químico, fabricación de semiconductores o dispositivos médicos, esta escena es una pesadilla recurrente.

Has pasado semanas, quizás meses, persiguiendo una fuga persistente. Has reemplazado la junta tórica, revisado la cavidad y esperado lo mejor. Sin embargo, el fallo regresa, costándote otro día de inactividad, otro lote de producto estropeado y otro golpe a tu cronograma de proyecto. Parece un juego de azar, pero no lo es. No estás luchando contra la mala suerte; estás luchando contra las limitaciones fundamentales de tus materiales.

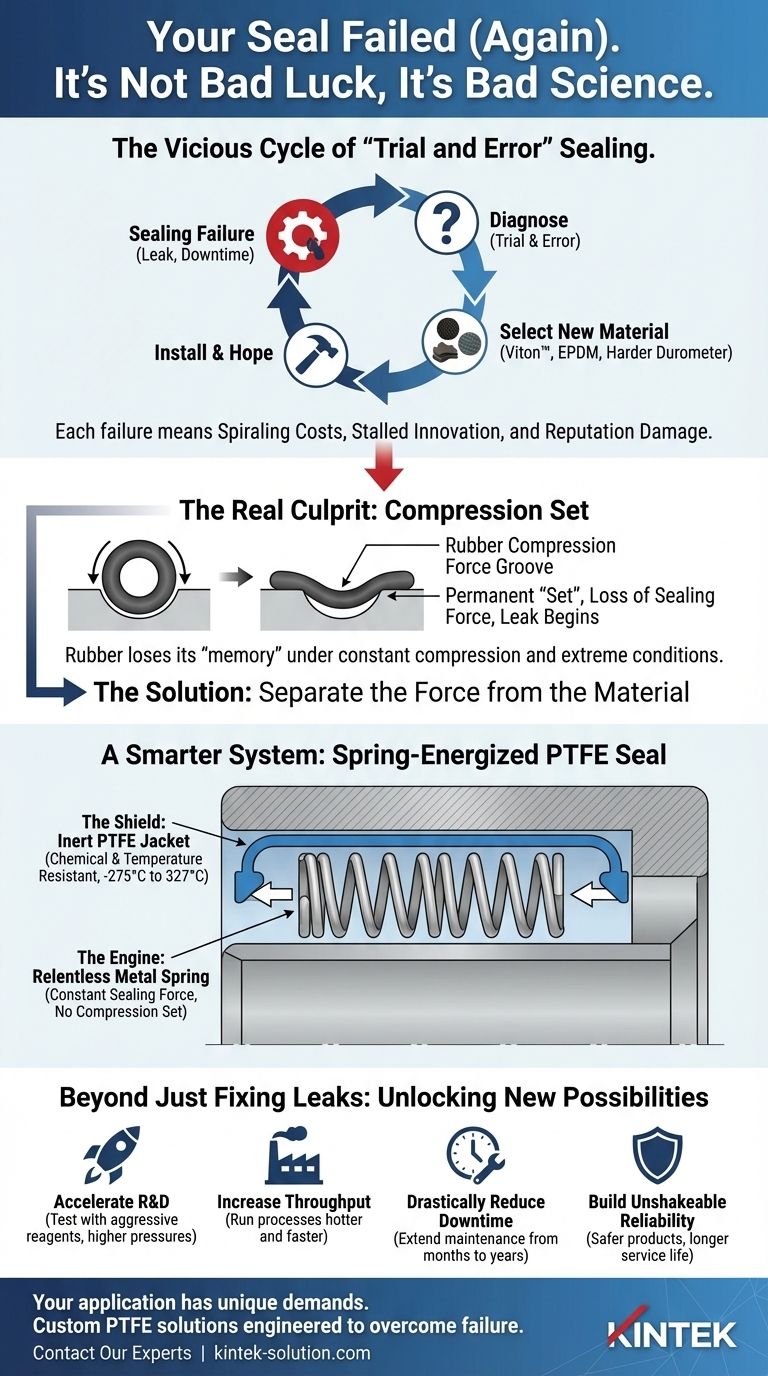

El Círculo Vicioso del Sellado de "Prueba y Error"

Cuando un sello falla bajo productos químicos agresivos, altas presiones o temperaturas extremas, la respuesta típica es buscar una goma "mejor".

"¿Quizás un sello de Viton™ aguantará mejor que el EPDM que estamos usando?" "¿Podría una dureza mayor resolver el problema de extrusión?" "Quizás simplemente obtuvimos un mal lote de juntas tóricas."

Este enfoque conduce a un costoso ciclo de prueba, fallo y reemplazo. Cambias un elastómero por otro, esperando un resultado diferente. Si bien un material puede ofrecer una resistencia química ligeramente mejor, puede tener una clasificación de temperatura más baja. La "solución" a un problema a menudo crea otro.

Esto no es solo una molestia técnica; es un lastre comercial significativo.

- Costos en Espiral: Cada fallo significa costosa inactividad, mano de obra de mantenimiento de emergencia y potencialmente millones en productos perdidos o contaminados.

- Innovación Paralizada: Los proyectos de I+D se ven obstaculizados porque no puedes encontrar un sello listo para usar que pueda sobrevivir a las exigentes condiciones de prueba para un nuevo instrumento médico o componente aeroespacial.

- Daño a la Reputación: Cuando un sello falla en el equipo de un cliente, no es solo una fuga, es un fallo del producto que genera reclamaciones de garantía y una pérdida de confianza en tu ingeniería.

La frustrante verdad es que este ciclo continúa porque estas "soluciones" solo abordan los síntomas. La causa raíz radica más profundamente, en la naturaleza misma de los materiales que se utilizan.

El Verdadero Culpable: Por Qué los Sellos de Goma Están Diseñados para Fallar

Los sellos elastoméricos tradicionales como las juntas tóricas dependen de una sola propiedad: su propia "elasticidad" o resiliencia. Se instalan en una ranura y se comprimen, y esta compresión crea la fuerza de sellado. Para muchas aplicaciones cotidianas, esto funciona perfectamente.

Pero en entornos extremos, este diseño tiene un defecto fatal.

La Debilidad Inevitable: Una Historia de "Deformación Permanente"

Piensa en una banda elástica dejada estirada al sol. Con el tiempo, se vuelve quebradiza, pierde su capacidad de volver a su forma original y finalmente se rompe. Los sellos elastoméricos sufren un destino similar conocido como deformación permanente (compression set).

Cuando se mantienen bajo compresión constante, especialmente a altas temperaturas o cuando se exponen a ciertos productos químicos, las cadenas de polímero en la goma se reorganizan permanentemente. El material pierde su memoria y su capacidad de "empujar hacia atrás". Adopta una "deformación permanente" en su forma comprimida.

Una vez que esto sucede, ya no ejerce suficiente fuerza contra el hardware para mantener un sello hermético. Una ligera caída de presión, una vibración menor o una fluctuación de temperatura es todo lo que se necesita para que comience una fuga. En este punto, ninguna solución de problemas ayudará: la capacidad inherente del sello para funcionar se ha perdido para siempre.

Esta es la razón por la que cambiar de un tipo de goma a otro suele ser una batalla perdida. Simplemente estás eligiendo un material diferente que eventualmente sucumbirá al mismo modo fundamental de fallo. Para romper el ciclo, no necesitas una goma mejor, necesitas un sistema de ingeniería mejor.

Un Sistema Más Inteligente: Separar la Fuerza del Material

Para crear un sello verdaderamente confiable para condiciones extremas, debes resolver dos problemas: la degradación del material y la pérdida de fuerza de sellado. La solución más robusta es separar estas dos funciones. Necesitas:

- Una camisa de sellado hecha de un material que sea virtualmente inmune a productos químicos y temperaturas extremas.

- Un elemento de energización que proporcione una fuerza de sellado constante y permanente que nunca se "cansa".

Este es el elegante principio de ingeniería detrás del sello de PTFE energizado por resorte. No es solo un componente mejor; es una filosofía de diseño superior.

El Escudo: Una Camisa Inerte de PTFE

El cuerpo exterior del sello, o camisa, está mecanizado con precisión de Politetrafluoroetileno (PTFE) y otros polímeros de alto rendimiento. A diferencia de la goma, el PTFE es una de las sustancias más químicamente inertes conocidas. No le afectan prácticamente todos los productos químicos industriales, disolventes y combustibles. También cuenta con un increíble rango de temperatura de funcionamiento, desde bajas criogénicas (-275 °C / -425 °F) hasta altas temperaturas (327 °C / 575 °F), donde los elastómeros se congelarían o se convertirían en cenizas. Esta camisa forma un escudo impenetrable contra las condiciones de proceso más duras.

El Motor: Un Resorte Metálico Implacable

Anidado dentro de la camisa de PTFE hay un resorte energizador metálico. Este es el "motor" del sello. A diferencia de un elastómero que depende de su propia memoria frágil, este resorte proporciona una fuerza mecánica constante y activa, empujando los labios de la camisa de PTFE hacia afuera.

Crucialmente, este resorte nunca sufre de deformación permanente. Compensa continuamente el desgaste de la camisa, las desalineaciones menores del hardware y las fluctuaciones de presión, asegurando un sello hermético durante una vida útil mucho más larga. Incluso a medida que la camisa de PTFE se desgasta lentamente a lo largo de millones de ciclos, el resorte la sigue, manteniendo una fuerza de sellado constante.

Esta sinergia —un resorte resiliente dentro de una camisa inerte— es lo que permite que estos sellos manejen de manera confiable presiones superiores a 30,000 psi y funcionen en aplicaciones rotativas de alta velocidad donde los sellos tradicionales se sobrecalentarían y fallarían instantáneamente.

Más Allá de Simplemente Arreglar Fugas: ¿Qué es Posible Cuando Tu Sello Ya No Es el Eslabón Más Débil?

Cuando eliminas el fallo de tu sistema al pasar de una junta tórica de goma pasiva a un sistema de sellado activo energizado por resorte, haces más que solo detener una fuga. Desbloqueas nuevos niveles de rendimiento, confiabilidad e innovación.

- Acelera I+D: Supera los límites de tus nuevos diseños. Prueba con reactivos más agresivos, a presiones más altas o durante períodos más largos, sabiendo que el sello no será el punto de fallo.

- Aumenta el Rendimiento: En el procesamiento de semiconductores o químicos, puedes ejecutar procesos más calientes y rápidos para aumentar el rendimiento, con la confianza de que tus sellos pueden manejar las condiciones intensificadas sin causar contaminación.

- Reduce Drásticamente el Tiempo de Inactividad: Extiende los intervalos de mantenimiento en bombas, válvulas y actuadores críticos de meses a años. Imagina reemplazar un sello como parte de una revisión planificada de varios años, no como una emergencia.

- Construye una Confiabilidad Inquebrantable: Para dispositivos médicos o componentes aeroespaciales, un sello inmune al envejecimiento y a la fragilización significa un producto más seguro, más confiable y con una vida útil y de servicio más larga.

Resolver tus desafíos de sellado más persistentes no se trata de encontrar una solución mágica. Se trata de comprender la causa raíz del fallo y elegir una solución diseñada para superarlo. Pasar a un sistema de sellado superior libera a tu equipo para que se concentre en la innovación y la optimización, en lugar de luchar constantemente contra incendios.

Tu aplicación tiene demandas únicas, y lograr este nivel de confiabilidad requiere más que una pieza lista para usar; requiere un componente diseñado con precisión. Nos especializamos en la fabricación de soluciones de PTFE personalizadas que están diseñadas para resolver tus desafíos específicos, desde prototipos únicos hasta producción de alto volumen. Si estás listo para romper el ciclo de fallos y desbloquear nuevas posibilidades de rendimiento, hablemos de tu proyecto. Contacta a Nuestros Expertos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Portafiltros con Sello de PTFE Personalizables para Aplicaciones Versátiles

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

Artículos relacionados

- La Física de la Confianza: Por Qué el PTFE es la Base de la Electrónica de Alto Riesgo

- La paradoja del PTFE: Por qué el material "perfecto" falla y cómo hacerlo funcionar

- La física del ajuste perfecto: cómo el PTFE elimina las distracciones ocultas de un atleta

- Por qué fallan sus piezas de PTFE de alto rendimiento y por qué no es culpa del material

- El caballo de batalla invisible: Por qué el PTFE es la opción predeterminada para problemas imposibles