Son las 3 a.m. y suena una alarma. Un sensor de presión en una línea crítica de procesamiento químico se ha disparado y la producción se está deteniendo. Cuando llega, se encuentra con la misma vieja historia: otra válvula atascada, una posible fuga de material peligroso y un lote completo de producto en riesgo de contaminación. Pensó que la última válvula "mejorada" solucionaría esto. No lo hizo.

Este no es un accidente aislado; para muchos ingenieros de procesos y gerentes de planta, es una pesadilla recurrente.

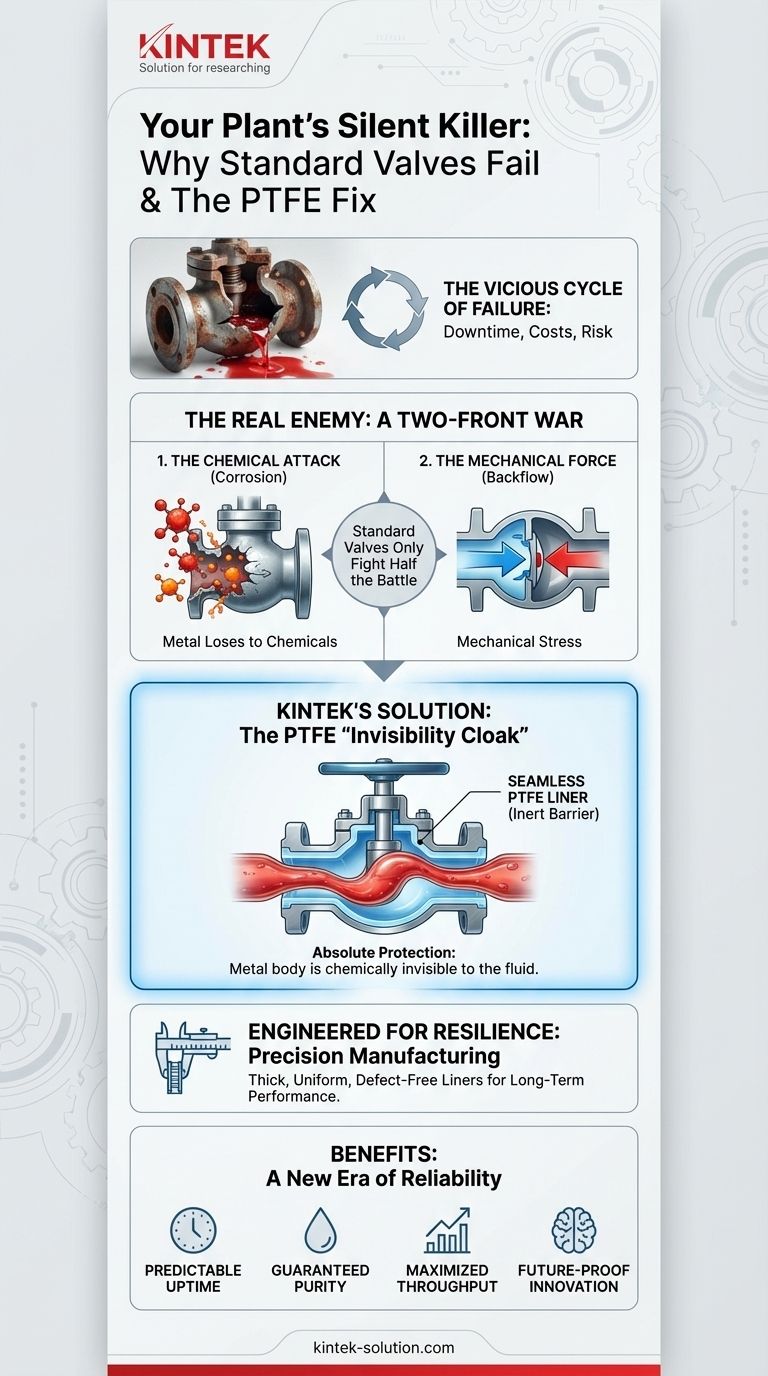

El círculo vicioso: por qué las válvulas "más fuertes" siguen fallando

Si gestiona sistemas que manejan fluidos agresivos —ácidos fuertes, álcalis, disolventes o productos químicos de alta pureza—, probablemente haya experimentado este frustrante ciclo. Una válvula falla, la reemplaza y, semanas o meses después, el reemplazo también falla.

En la búsqueda de una solución, muchos equipos bien intencionados caen en las mismas trampas:

- Mejorar el metal: Cambia del acero estándar a un acero inoxidable más caro o incluso a una aleación de alto contenido de níquel. Dura un poco más, pero finalmente, la corrosión gana.

- Aumentar el mantenimiento: Implementa inspecciones más frecuentes y reemplazos preventivos. Esto se convierte en un parche costoso y laborioso que no resuelve el problema subyacente.

- Reducir la clasificación del proceso: Intenta "tratar con cuidado" la válvula operando a temperaturas o presiones más bajas, sacrificando la eficiencia y el rendimiento de su planta.

Estos esfuerzos, aunque lógicos, solo abordan los síntomas. Las consecuencias comerciales de no encontrar una cura real son graves: el tiempo de inactividad no planificado destruye los cronogramas de producción, los reemplazos frecuentes de válvulas agotan los presupuestos de mantenimiento, los lotes contaminados conducen a materiales desperdiciados y el riesgo constante de una fuga química representa una responsabilidad significativa para la seguridad y el medio ambiente.

El verdadero enemigo: no es solo un problema mecánico

El ciclo de fallas continúa porque la mayoría de los intentos se centran en el problema equivocado. El problema no es simplemente que la válvula no sea "lo suficientemente fuerte". La verdad es que estás luchando una guerra en dos frentes, y la mayoría de las válvulas solo están diseñadas para luchar en uno.

Luchando en una guerra de dos frentes: corrosión y reflujo

Cada línea química se enfrenta a dos amenazas distintas:

- El ataque químico (corrosión): Los fluidos agresivos intentan implacablemente corroer los componentes metálicos internos de la válvula. No importa cuán "fuerte" sea la aleación, es una batalla química que el metal eventualmente perderá.

- La fuerza mecánica (reflujo): Si el flujo se invierte, puede contaminar los procesos aguas arriba, crear reacciones químicas peligrosas y dañar equipos costosos como bombas y sensores. El trabajo de una válvula antirretorno es prevenir mecánicamente esto.

Este es el núcleo del problema: una válvula antirretorno estándar puede soportar la fuerza mecánica del reflujo, pero su cuerpo metálico está indefenso contra el ataque químico. Está utilizando una herramienta diseñada para un problema mecánico para luchar en una guerra química. Es por eso que la estrategia de la válvula "más fuerte" está condenada al fracaso: es como poner una armadura más gruesa a un soldado que está siendo envenenado.

El manto de invisibilidad: resolviendo el problema con la ciencia de los materiales

Para ganar esta guerra de dos frentes, no necesita un metal más fuerte. Necesita hacer que el cuerpo metálico de la válvula sea químicamente invisible para el fluido que está controlando.

La solución radica en crear una barrera perfecta e impenetrable entre el producto químico corrosivo y los componentes estructurales de la válvula. Esto requiere un material que no solo sea resistente, sino casi completamente inerte.

Este es el papel del PTFE (Tetrafluoroetileno). Al revestir cada superficie mojada de la válvula con una capa sin costuras de PTFE formado con precisión, crea un "manto de invisibilidad" químico. El fluido corrosivo fluye, tocando solo el revestimiento inerte, completamente ajeno a la estructura metálica a pocos milímetros de distancia. El cuerpo de la válvula proporciona la resistencia mecánica para controlar el flujo y la presión, mientras que el revestimiento de PTFE proporciona una protección absoluta contra el ataque químico.

KINTEK: Diseñando el escudo perfecto

Esto no se trata solo de salpicar una capa de recubrimiento en una pieza. Un revestimiento defectuoso o formado incorrectamente —uno con agujeros, puntos delgados o mala adhesión— es peor que no tener revestimiento, ya que puede atrapar corrosivos y acelerar la falla.

Aquí es donde la experiencia de KINTEK en fabricación de precisión se vuelve crítica. Nos especializamos en la fabricación de componentes de PTFE personalizados, incluidos los revestimientos y sellos robustos que son el corazón de una válvula química de alto rendimiento. Nuestro proceso nace de una profunda comprensión de este modo de falla exacto. Diseñamos cada componente para proporcionar una barrera gruesa, sin costuras y perfectamente uniforme que sea física y químicamente resistente. Nuestros revestimientos no son solo piezas; son la solución diseñada específicamente para la guerra de dos frentes, asegurando que el cuerpo metálico de la válvula nunca esté expuesto a su fluido de proceso.

De apagar incendios a impulsar el crecimiento: una nueva era de confiabilidad

Cuando resuelve este problema recurrente en su raíz, hace más que simplemente dejar de reemplazar válvulas. Cambia fundamentalmente lo que es posible para sus operaciones.

- Tiempo de actividad predecible: En lugar de reaccionar a costosos paros no planificados, puede planificar un servicio confiable a largo plazo, maximizando la rentabilidad de la planta.

- Pureza garantizada: Puede proteger con confianza sus procesos contra el reflujo y la contaminación, asegurando la calidad del producto y protegiendo la reputación de su marca.

- Rendimiento maximizado: Con equipos en los que puede confiar, puede ejecutar sus procesos a sus temperaturas y presiones óptimas, aumentando la eficiencia sin temor a fallas prematuras.

- Innovación a prueba de futuro: Ahora puede explorar con confianza el uso de productos químicos más agresivos o desarrollar nuevos procesos que antes se consideraban demasiado arriesgados, abriendo puertas a la innovación y brindándole una ventaja competitiva.

Los principios que hacen que una válvula revestida tenga éxito se aplican a cada componente de su ruta de fluidos, desde sellos y juntas hasta tuberías y recipientes. La ciencia de materiales adecuada no solo repara un sistema; lo hace resiliente. Si está listo para romper el ciclo de "reemplazar y fallar", nuestro equipo de expertos en materiales y fabricación está aquí para ayudarlo a diseñar un sistema que dure. Para discutir su proyecto único y eliminar estas fallas recurrentes para siempre, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Matraces aforados de PTFE a medida para uso científico e industrial avanzado

Artículos relacionados

- El Guardián Invisible: Cómo el Escudo Molecular del PTFE Protege Nuestros Sistemas Más Críticos

- Cómo el PTFE resuelve retos industriales críticos gracias a la superioridad del material

- Más allá del "antiadherente": por qué fallan sus componentes de PTFE y cómo solucionarlo de forma definitiva

- La física del ajuste perfecto: cómo el PTFE elimina las distracciones ocultas de un atleta

- La Física de la Confianza: Por Qué el PTFE es la Base de la Electrónica de Alto Riesgo