Lo ha visto suceder. El prototipo de su nuevo ventilador o sistema de administración de fluidos supera todas las pruebas mecánicas iniciales con gran éxito. El fuelle flexible se comprime y expande perfectamente. Pero luego, semanas después de las pruebas de fiabilidad, o peor aún, después de los primeros ciclos de esterilización, las cosas van mal. El componente, antes flexible, se ha vuelto rígido y quebradizo, o ha desarrollado un residuo extraño y pegajoso. Sus datos de prueba ahora no son fiables, el cronograma de su proyecto está en peligro y usted se queda persiguiendo un problema fantasma que parece no tener una causa clara.

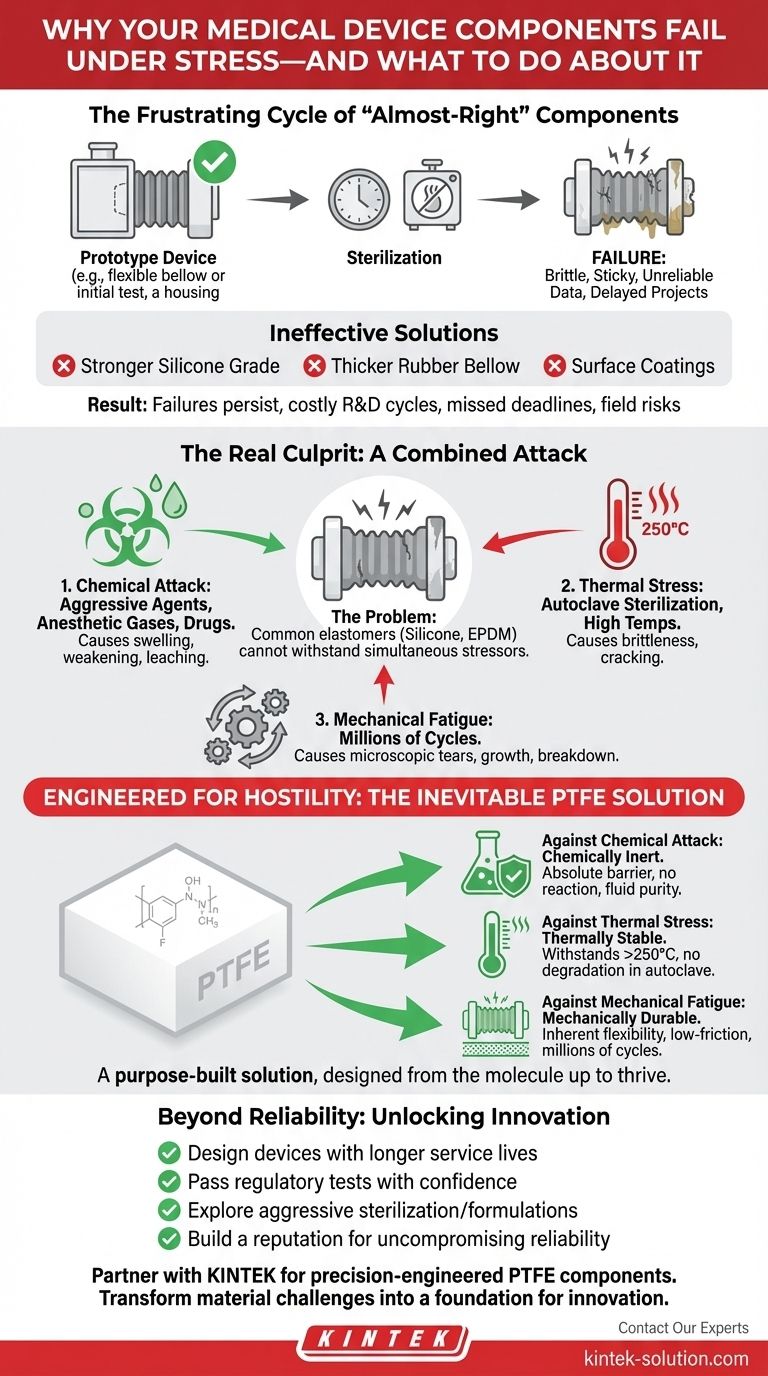

El frustrante ciclo de los componentes "casi correctos"

Este escenario es frustrantemente común para los ingenieros de dispositivos médicos. Cuando falla un componente diseñado para ser flexible, la respuesta inmediata suele ser tratarlo como un simple problema mecánico. El equipo podría intentar:

- Cambiar a un grado "más resistente" de silicona médica.

- Aumentar el grosor de la pared de un fuelle de goma.

- Aplicar un recubrimiento superficial para mejorar la durabilidad.

Estos son pasos lógicos, pero rara vez resuelven el problema de forma permanente. Los fallos persisten, lo que genera una cascada de consecuencias comerciales negativas: ciclos interminables de I+D agotan los presupuestos, se incumplen los plazos críticos del proyecto y se cierne el riesgo de un fallo en campo posterior al lanzamiento, lo que amenaza tanto la seguridad del paciente como la reputación de su empresa. Cada prueba fallida no es solo un revés técnico; es un retraso costoso que aleja su innovación del mercado.

El verdadero culpable: No es una única debilidad, es un ataque combinado

Este es el punto de inflexión para comprender este problema: el componente no falla porque carezca de resistencia mecánica. Falla porque no puede soportar las tensiones químicas, térmicas y mecánicas simultáneas de su entorno operativo.

La mayoría de los elastómeros comunes, como la silicona o el caucho EPDM, están diseñados para soportar bien uno o dos de estos factores estresantes. Pero en un dispositivo médico del mundo real, se enfrentan a un ataque en múltiples frentes:

- Ataque químico: Agentes de limpieza agresivos, potentes gases anestésicos y diversas formulaciones de fármacos no son neutros. Con el tiempo, pueden filtrarse sutilmente en la estructura del material de los elastómeros, provocando que se hinchen, se debiliten o lixivien sustancias nocivas.

- Estrés térmico: Las altas temperaturas de una autoclave u otros métodos de esterilización pueden alterar fundamentalmente las propiedades de estos materiales, volviéndolos quebradizos y propensos a agrietarse.

- Fatiga mecánica: Millones de ciclos de compresión y expansión crean microfisuras que crecen con el tiempo, especialmente cuando el material ya se ha debilitado por la exposición química y térmica.

La silicona "más resistente" falló porque, si bien podría haber soportado la flexión, no pudo soportar la exposición química. La pieza de goma más gruesa falló porque el calor de la esterilización comprometió su integridad. Las "soluciones" comunes fallan porque solo abordan un síntoma mientras ignoran la causa raíz: el material en sí nunca fue adecuado para este entorno complejo y hostil.

Diseñado para la hostilidad: La inevitable solución de PTFE

Para resolver realmente este problema, no necesita una versión más resistente del material equivocado. Necesita un material que sea fundamentalmente indiferente a este entorno, uno que funcione de manera fiable porque es inmune a los ataques que hacen que otros fallen.

Aquí es donde el politetrafluoroetileno (PTFE) se convierte en la solución lógica y diseñada. Sus propiedades no solo ofrecen una mejora incremental; neutralizan directamente las causas raíz de la falla:

- Contra el ataque químico: El PTFE es una de las sustancias más químicamente inertes conocidas. Simplemente no reacciona con disolventes, gases o productos farmacéuticos agresivos. Proporciona una barrera absoluta, garantizando tanto la integridad del material como la pureza del fluido.

- Contra el estrés térmico: Con un rango de temperatura de servicio que generalmente supera los 250 °C (482 °F), el PTFE permanece completamente estable durante la esterilización en autoclave. No se volverá quebradizo, blando ni se degradará.

- Contra la fatiga mecánica: La flexibilidad inherente y la superficie de baja fricción del PTFE le permiten soportar millones de ciclos sin degradación del material, lo que garantiza un rendimiento constante y a largo plazo.

Un componente hecho de PTFE no es solo una pieza; es una solución especialmente diseñada. Es un producto de la ciencia de materiales profunda, diseñado desde la molécula para prosperar en entornos donde otros materiales inevitablemente se degradan.

Más allá de la fiabilidad: Lo que es posible cuando sus componentes simplemente funcionan

Cuando deja de luchar contra componentes poco fiables, todo su proceso de innovación se desbloquea. En lugar de gastar recursos en diagnosticar fallos de materiales recurrentes, su equipo puede centrarse en lo que realmente importa: mejorar el rendimiento del dispositivo, desarrollar nuevas funciones y acelerar su tiempo de comercialización.

Con la estabilidad de los componentes de PTFE diseñados con precisión, puede:

- Diseñar dispositivos con vidas útiles más largas y requisitos de mantenimiento reducidos, creando una poderosa ventaja competitiva.

- Superar las pruebas de compatibilidad de materiales regulatorias con confianza, allanando su camino hacia la aprobación del mercado.

- Explorar protocolos de esterilización más agresivos o utilizar formulaciones de fármacos más potentes sin preocuparse por la degradación del material.

- Construir una reputación de fiabilidad inquebrantable, que es la moneda definitiva en la industria de los dispositivos médicos.

La elección correcta del material transforma la selección de componentes de una fuente de riesgo a una base para la innovación.

En KINTEK, nos especializamos en la fabricación de componentes de PTFE de precisión que proporcionan esta base exacta de fiabilidad para las principales empresas de dispositivos médicos, semiconductores y laboratorios del mundo. Entendemos que en su campo no hay margen de error. Por eso colaboramos con equipos de ingeniería para ir más allá de las soluciones "casi correctas" y entregar componentes diseñados para la certeza. Si se enfrenta a un desafío persistente con los materiales, hablemos de cómo las propiedades fundamentales del PTFE pueden adaptarse para resolverlo de forma permanente. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

Artículos relacionados

- El Guardián Invisible: Cómo el Escudo Molecular del PTFE Protege Nuestros Sistemas Más Críticos

- La física del ajuste perfecto: cómo el PTFE elimina las distracciones ocultas de un atleta

- Por qué fallan sus piezas de PTFE de alto rendimiento y por qué no es culpa del material

- La Física de la Confianza: Por Qué el PTFE es la Base de la Electrónica de Alto Riesgo

- Cómo el PTFE resuelve retos industriales críticos gracias a la superioridad del material