Es una escena frustrantemente familiar: horas de cuidadoso montaje en un equipo crítico, un sistema listo para una operación de alto riesgo, y entonces lo ve: el goteo lento y persistente de un sello recién instalado. Para los ingenieros y técnicos de laboratorios de semiconductores, médicos o industriales, esto no es solo una molestia; es una amenaza directa para los plazos del proyecto, la pureza de los lotes y los costos operativos.

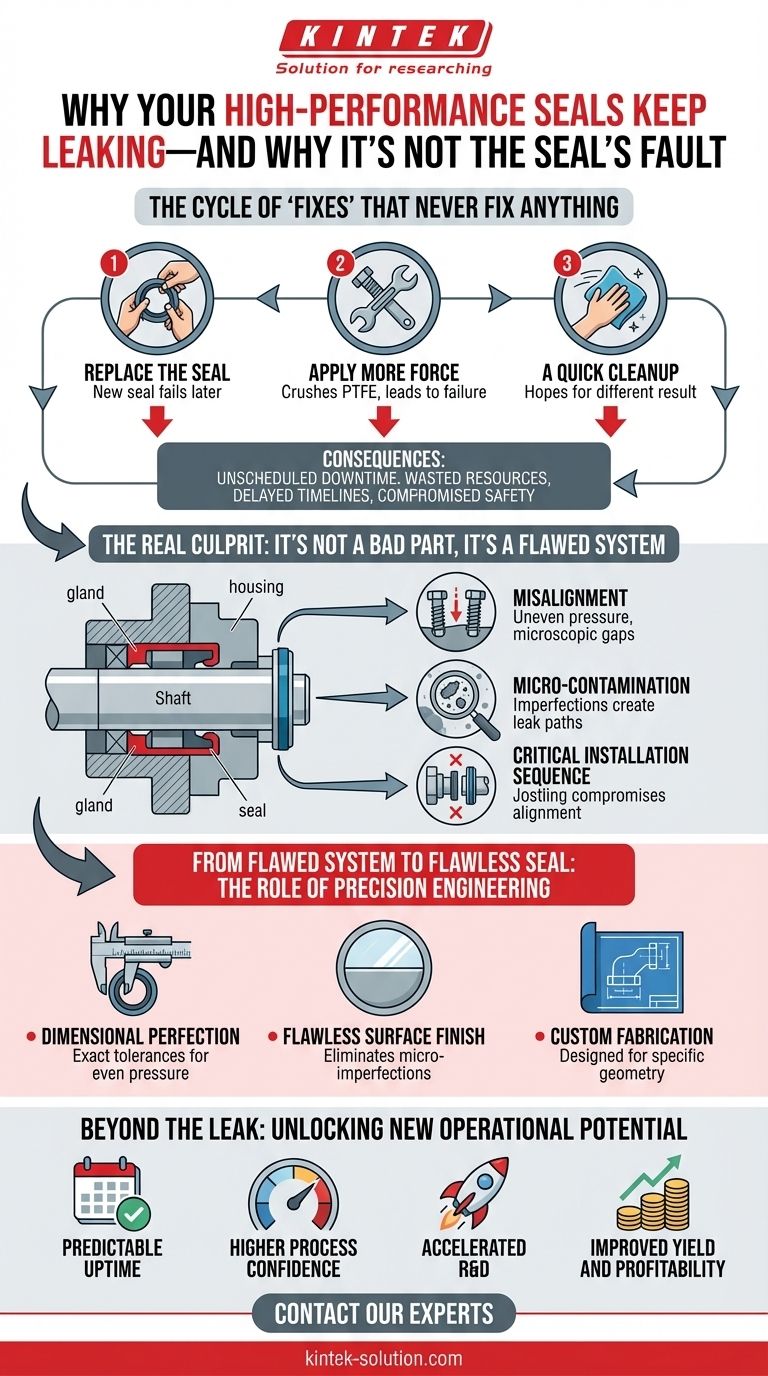

El ciclo de "reparaciones" que nunca reparan nada

Cuando un sello tiene fugas, el instinto inmediato es culpar al componente. Así comienza el costoso ritual de prueba y error:

- Reemplace el sello: Coge otro sello de PTFE de la caja, asumiendo que el primero estaba defectuoso. Lo reinstala cuidadosamente, solo para encontrar que la misma fuga aparece horas o días después.

- Aplique más fuerza: Creyendo que el sello no está lo suficientemente apretado, aprieta los pernos de la brida. Esto puede detener la fuga temporalmente, pero a menudo conduce a un fallo mucho mayor más adelante al aplastar el PTFE de ingeniería de precisión.

- Una limpieza rápida: Desmonta todo, limpia rápidamente las superficies y vuelve a intentarlo, esperando un resultado diferente.

Cada intento fallido no es solo una pérdida de un componente. Se traduce en consecuencias comerciales muy reales:

- Tiempo de inactividad no programado: El equipo crítico se saca de servicio, deteniendo la producción o la investigación.

- Recursos desperdiciados: Se pierden fluidos de proceso costosos y lotes enteros de productos pueden contaminarse y arruinarse.

- Plazos retrasados: Los proyectos se posponen, afectando las fechas de lanzamiento y los compromisos con los clientes.

- Seguridad comprometida: En muchas aplicaciones, una fuga no es solo un desastre, es un peligro potencial para la seguridad.

Después de algunas rondas de esto, es fácil concluir que simplemente tiene un lote de "sellos defectuosos". Pero, ¿y si el sello nunca fue el problema desde el principio?

El verdadero culpable: No es una pieza defectuosa, es un sistema defectuoso

El fallo persistente de los sellos de alto rendimiento casi nunca se reduce a una sola pieza defectuosa. Proviene de una incomprensión fundamental: tratar la instalación como un simple intercambio de piezas en lugar de la creación de un sistema de ingeniería de precisión.

Un sello no funciona de forma aislada. Funciona como parte de un conjunto que incluye la brida, la carcasa y el eje. Para que un sello sea eficaz, estos componentes deben formar una barrera perfecta y continua contra la presión.

Aquí es donde las "reparaciones" comunes fallan espectacularmente:

- El problema de la desalineación: Cuando aprieta los pernos de la brida de manera desigual, en lugar de usar un patrón de cruz preciso, está inclinando invisiblemente la brida. Incluso una inclinación microscópica crea un punto de presión desigual en el sello de PTFE, dejando un pequeño espacio en el lado opuesto. Bajo presión, ese espacio se convierte en una vía de fuga. El apriete excesivo solo empeora esta deformación.

- La amenaza de la microcontaminación: A simple vista, una superficie metálica puede parecer limpia después de una limpieza rápida. Pero a nivel microscópico, todavía puede albergar pequeñas rebabas, arañazos o partículas de suciedad. Cada una de estas imperfecciones es un canal potencial para que escape el fluido. Un sello nuevo instalado en una superficie mal preparada está destinado a fallar.

- La secuencia crítica de instalación: Como destacan las instrucciones originales, el anillo estático y la brida deben instalarse como una sola unidad antes del anillo móvil. ¿Por qué? Esto asegura que los componentes estacionarios estén perfectamente asentados sin ser perturbados. Instalar las piezas en el orden incorrecto corre el riesgo de moverlas, comprometiendo la alineación por la que tanto se ha esforzado.

En resumen, puede tener el mejor sello del mundo, pero si lo instala en un sistema defectuoso, tendrá fugas.

De un sistema defectuoso a un sello impecable: El papel de la ingeniería de precisión

Comprender este principio lo cambia todo. El objetivo ya no es simplemente "instalar un sello", sino "crear un sistema de sellado perfectamente alineado y libre de contaminantes".

Para lograr esto de manera confiable, debe comenzar con componentes que estén diseñados para hacer posible este enfoque sistémico. El proceso de instalación es exigente y requiere una base de precisión absoluta. Aquí es donde la calidad de sus componentes se vuelve innegociable.

Un sello de PTFE verdaderamente de alto rendimiento de KINTEK está diseñado teniendo en cuenta este sistema:

- Perfección dimensional: Nuestro proceso de producción de precisión garantiza que cada sello tenga tolerancias exactas. Esta estabilidad dimensional es fundamental para lograr la presión uniforme y el contacto cara a cara perfecto requeridos para un sistema sin fugas. Elimina la variación del componente como fuente de fallo.

- Acabado superficial impecable: Fabricamos componentes con superficies impecablemente lisas, libres de las microimperfecciones que pueden convertirse en vías de fuga. Esto proporciona la base ideal para crear un sellado perfecto.

- Fabricación personalizada para un ajuste perfecto: A menudo, los problemas de sellado surgen del uso de una pieza "suficientemente cercana". Nuestra capacidad para fabricar componentes personalizados, desde prototipos hasta alto volumen, garantiza que tenga un sello diseñado para la geometría específica y las demandas de su equipo, eliminando una variable importante en la ecuación de sellado.

Cuando comienza con un componente geométricamente perfecto, hace que el trabajo de crear un sistema de instalación perfecto sea infinitamente más fácil y repetible.

Más allá de la fuga: Desbloqueando un nuevo potencial operativo

Cuando los fallos crónicos de los sellos ya no son una variable en sus operaciones, pasa de un estado de resolución de problemas reactiva a una innovación proactiva.

Resolver este problema fundamental de una vez por todas no solo significa menos charcos en el suelo. Significa:

- Tiempo de actividad predecible: Puede planificar el mantenimiento en su propio horario, no en el horario del sello.

- Mayor confianza en el proceso: Puede llevar su equipo a sus límites previstos: presiones más altas, productos químicos más agresivos, tiempos de funcionamiento más largos, con confianza en su integridad.

- I+D acelerado: Su equipo puede centrarse en desarrollar el próximo avance, no en solucionar los mismos fallos básicos del equipo.

- Mejora del rendimiento y la rentabilidad: Al eliminar la contaminación y el tiempo de inactividad, su eficiencia operativa y su producción aumentan directamente.

Un sello confiable es más que un simple componente; es la base del rendimiento predecible y la mejora continua. Si está listo para romper el ciclo de solución de problemas y centrarse en lo que mejor sabe hacer, nuestro equipo está aquí para ayudarle. No solo suministramos piezas; nos asociamos con usted para resolver los desafíos sistémicos que se interponen en el camino de sus objetivos. Hablemos de las demandas específicas de su proyecto. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

Artículos relacionados

- Más allá del "antiadherente": por qué fallan sus componentes de PTFE y cómo solucionarlo de forma definitiva

- La paradoja del PTFE: Por qué el material "perfecto" falla y cómo hacerlo funcionar

- La física del ajuste perfecto: cómo el PTFE elimina las distracciones ocultas de un atleta

- Cómo el PTFE resuelve retos industriales críticos gracias a la superioridad del material

- La Física de la Confianza: Por Qué el PTFE es la Base de la Electrónica de Alto Riesgo