Es un escenario que todo ingeniero de diseño teme. El prototipo, después de semanas de arduo trabajo, supera todas las pruebas iniciales. Parece perfecto. Luego, una semana después de las pruebas de durabilidad, falla. No con una chispa dramática, sino con un error silencioso e inexplicable. La integridad de la señal se degrada, un procesador se sobrecalienta o un sensor da lecturas erráticas. Se queda mirando un dispositivo que debería funcionar, pero no lo hace, sin una causa obvia.

El ciclo interminable de solución de problemas

Este no es un incidente aislado; es un dolor de cabeza crónico en el diseño de electrónica de alto rendimiento. Cuando aparecen estos fallos "fantasma", comienza la lista de verificación de solución de problemas.

Podría culpar a una junta de soldadura defectuosa, a una fuente de alimentación ruidosa o incluso a un error en el firmware. El equipo podría pasar días, incluso semanas, reemplazando componentes activos, redirigiendo pistas en la PCB y agregando una gestión térmica más agresiva, como ventiladores o disipadores de calor.

A menudo, la sospecha recae en los aislantes de plástico, espaciadores o juntas. "¿Quizás este espaciador de nylon estándar sea el problema?", sugiere alguien. Así que lo reemplaza por otro polímero estándar. El problema parece desaparecer, solo para reaparecer en un prototipo diferente bajo condiciones ligeramente diferentes.

Este ciclo de prueba y error hace más que frustrar a su equipo de ingeniería. Crea consecuencias comerciales muy reales:

- Retrasos en el proyecto: Cada ciclo de solución de problemas retrasa su fecha de lanzamiento.

- Sobrepresupuestos: El tiempo dedicado a la depuración es tiempo no dedicado al nuevo desarrollo, y una serie de "soluciones rápidas" se acumula.

- Riesgo para la reputación: Si estas fallas intermitentes llegan a un producto final, el costo de las retiradas y el daño a la reputación de confiabilidad de su marca pueden ser inmensos.

El problema central es que estas "soluciones" comunes son solo disparos en la oscuridad porque no abordan la causa real y subyacente del fallo.

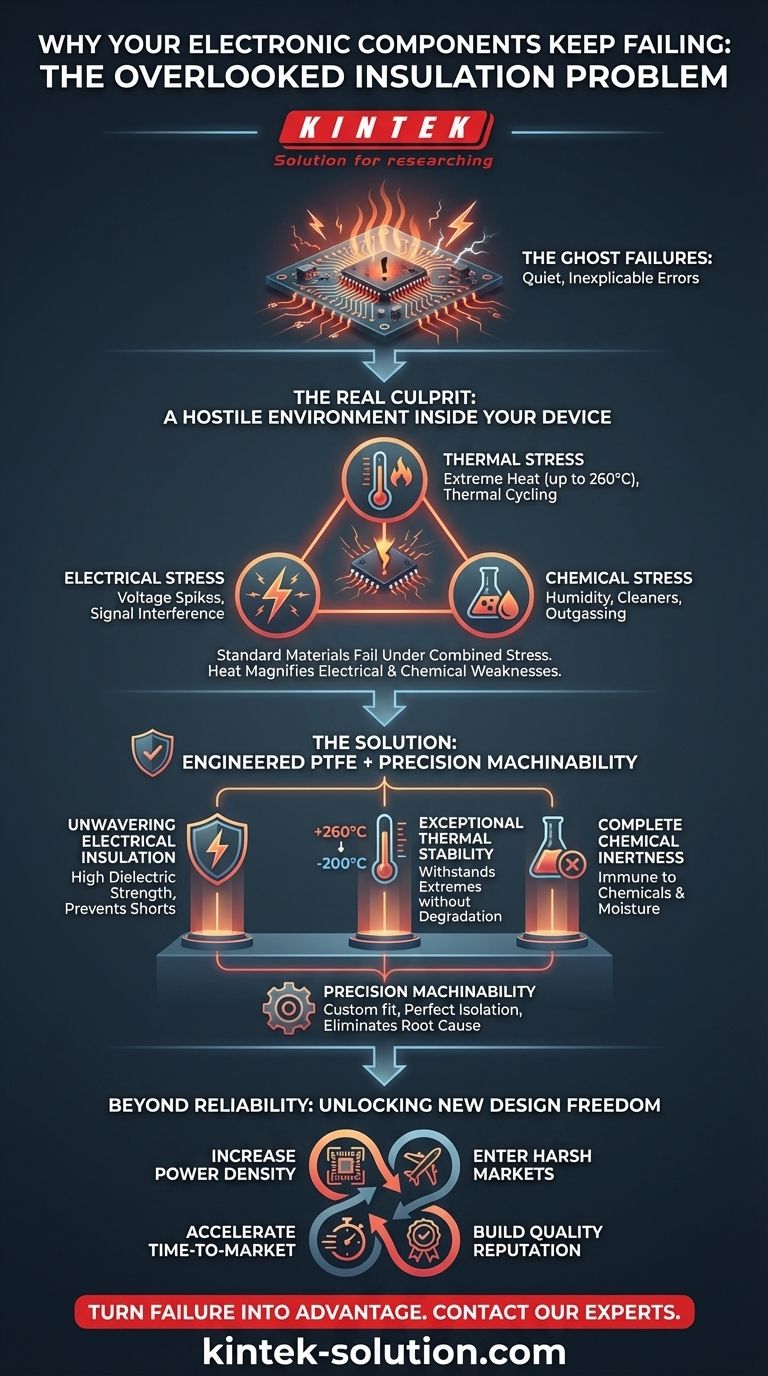

El verdadero culpable: un entorno hostil dentro de su dispositivo

El problema no es un solo factor. Es que el interior de un dispositivo electrónico moderno es un entorno profundamente hostil, donde múltiples fuerzas trabajan juntas para degradar los componentes. El verdadero culpable es la combinación destructiva de estrés eléctrico, térmico y químico.

Piénselo de esta manera:

- Estrés eléctrico: El trabajo principal de su aislante es evitar que la corriente vaya a donde no debería.

- Estrés térmico: Los procesadores de alto rendimiento, los reguladores de potencia y otros componentes generan un calor significativo, horneando todo a su alrededor.

- Estrés químico: Con el tiempo, los componentes están expuestos a la humedad, a los agentes de limpieza del proceso de fabricación o incluso a la desgasificación de otros materiales dentro de la carcasa.

La mayoría de los materiales aislantes estándar solo son buenos para manejar uno de estos estreses a la vez. Un plástico común puede ser un excelente aislante eléctrico a temperatura ambiente, pero una vez que se calienta, su estructura molecular cambia y sus propiedades aislantes se desploman. Otro material puede soportar el calor perfectamente, pero volverse quebradizo y agrietarse después de una exposición a largo plazo a productos químicos residuales.

Sus componentes no fallan por el calor o el voltaje. Fallan porque el calor está magnificando las debilidades eléctricas y químicas de los materiales que está utilizando. Las "soluciones" que intentó, como agregar un disipador de calor o cambiar a otro plástico estándar, estaban destinadas a fallar porque solo abordaban una parte de este problema de tres partes.

Un material diseñado para la hostilidad

Para resolver permanentemente un problema causado por múltiples estreses simultáneos, necesita un material que pueda resistirlos todos a la vez. Necesita ser un triatleta, no solo un corredor de maratón.

Aquí es precisamente donde sobresale el politetrafluoroetileno (PTFE), comúnmente conocido como Teflon. Para resolver verdaderamente la causa raíz, necesita una solución que ofrezca:

- Aislamiento eléctrico inquebrantable: El PTFE tiene una rigidez dieléctrica extremadamente alta que no falla, incluso a medida que aumentan las temperaturas. Previene de manera confiable los cortocircuitos y la interferencia de la señal.

- Estabilidad térmica excepcional: Puede soportar temperaturas extremas (desde bajas criogénicas hasta 260 °C / 500 °F) sin derretirse, degradarse o perder sus propiedades aislantes.

- Inercia química completa: El PTFE es virtualmente inmune a todos los productos químicos, la humedad y los solventes, lo que garantiza que no se corroerá, debilitará ni contaminará durante toda la vida útil de su producto.

Sin embargo, el material por sí solo es solo la mitad de la solución. En la arquitectura compacta y compleja de la electrónica moderna, una pieza estándar rara vez encaja perfectamente. Un espacio de una fracción de milímetro puede comprometer todo un diseño.

Es por eso que la mecanización de precisión es el cuarto elemento crítico. En KINTEK, no solo suministramos PTFE; fabricamos componentes personalizados según sus especificaciones exactas. Al mecanizar PTFE en aislantes, juntas y espaciadores a medida, garantizamos un ajuste perfecto que aísla completamente sus componentes sensibles del entorno hostil que los rodea. Nuestra solución no es solo un material mejor; es una barrera diseñada con precisión para eliminar la causa raíz del fallo.

Más allá de la confiabilidad: desbloqueando la libertad de diseño

Cuando deja de perseguir fantasmas y resuelve el problema de confiabilidad de los componentes en su origen, sucede algo transformador. No solo obtiene un producto más confiable; gana la libertad de innovar.

Con la confianza de que sus componentes fundamentales funcionarán en cualquier condición, puede:

- Aumentar la densidad de potencia: Empaquete los componentes más juntos sin temer la diafonía térmica o eléctrica, lo que lleva a dispositivos más pequeños y potentes.

- Ingresar a mercados hostiles: Diseñe con confianza productos para aplicaciones exigentes en los sectores aeroespacial, médico e industrial donde el fallo no es una opción.

- Acelerar su tiempo de comercialización: Elimine la fase impredecible de solución de problemas y pase del diseño a la producción de manera más rápida y predecible.

- Construir una reputación de calidad: Entregue productos en los que los clientes confían que funcionarán, cada vez, durante años.

Su desafío no es solo arreglar un prototipo que falla; es construir una plataforma resiliente para la innovación futura. Al abordar los peligros ambientales reales dentro de su dispositivo con el material y la ingeniería de precisión adecuados, puede convertir su mayor punto de fallo en su mayor ventaja competitiva. Si está listo para dejar de solucionar problemas y comenzar a construir productos más robustos, confiables y ambiciosos, nuestro equipo de especialistas está aquí para ayudarlo a diseñar la solución perfecta para su aplicación única. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

Artículos relacionados

- Más allá del "antiadherente": por qué fallan sus componentes de PTFE y cómo solucionarlo de forma definitiva

- Por qué fallan sus piezas de PTFE de alto rendimiento y por qué no es culpa del material

- La física del ajuste perfecto: cómo el PTFE elimina las distracciones ocultas de un atleta

- El caballo de batalla invisible: Por qué el PTFE es la opción predeterminada para problemas imposibles

- Cómo el PTFE resuelve retos industriales críticos gracias a la superioridad del material