Lo ha hecho todo bien. Especificó un componente de "alta pureza" y "resistencia química" para su sistema crítico de manejo de fluidos. Sin embargo, se enfrenta a los resultados de un fallo catastrófico: un lote completo de obleas de semiconductores arruinado por microcontaminación, una línea farmacéutica detenida debido a un sello comprometido o una fuga peligrosa en una planta de procesamiento químico.

El coste es inmenso, no solo en producto perdido, sino en tiempo de inactividad, resolución de problemas frenética y reputación dañada. Culpa al componente, encuentra una alternativa ligeramente diferente y espera lo mejor. Pero el problema a menudo regresa. Parece que está persiguiendo un fantasma en la máquina.

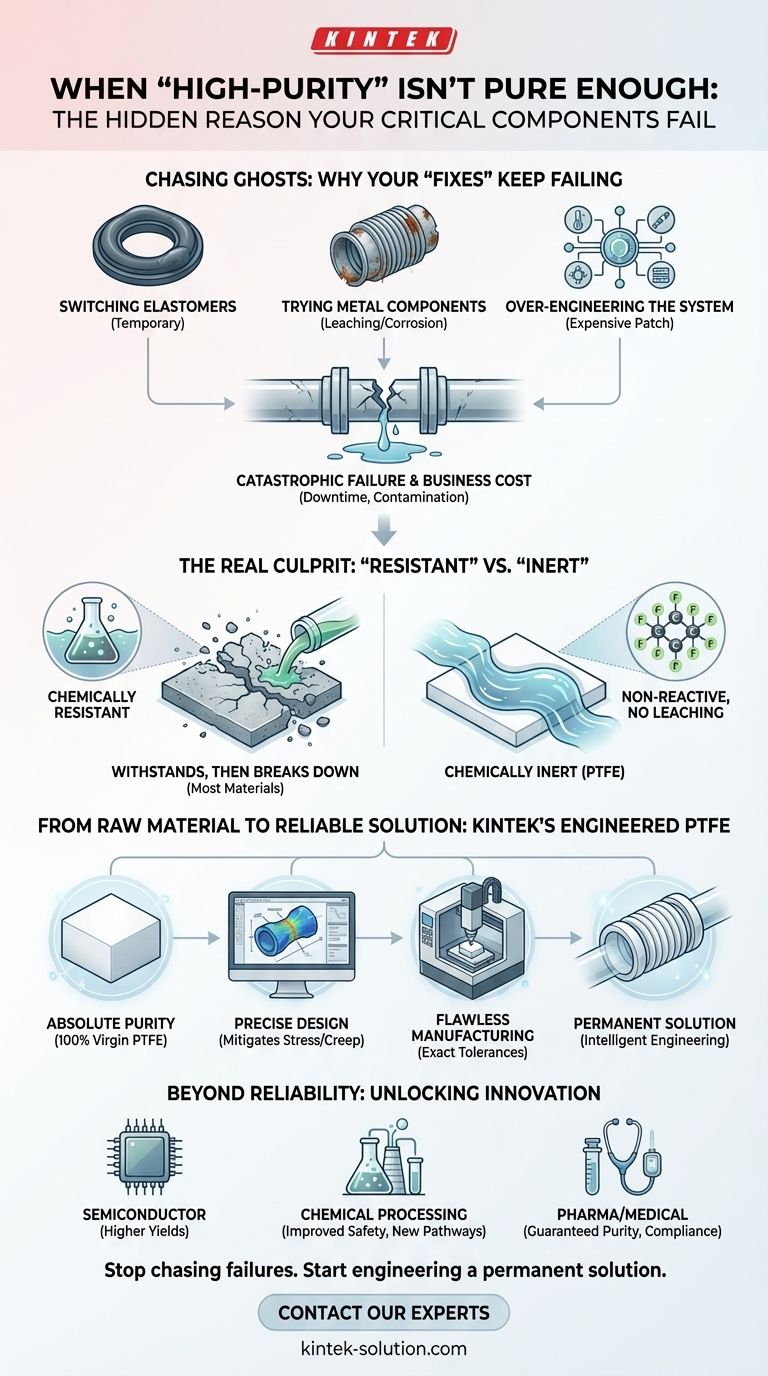

Persiguiendo fantasmas: Por qué sus "soluciones" siguen fallando

Si este escenario le resulta familiar, no está solo. En industrias donde el rendimiento es innegociable —como la de semiconductores, médica y de procesamiento químico— los ingenieros están inmersos en una batalla constante por la integridad del proceso. Cuando falla una junta flexible, un sello o un revestimiento, la reacción suele ser una búsqueda frenética de un reemplazo rápido.

El manual típico de resolución de problemas se parece a esto:

- Cambio de elastómeros: Cambia una goma o plástico "resistente a productos químicos" por otra, esperando que el nuevo material resista mejor. Puede funcionar durante un tiempo, pero eventualmente se hincha, se degrada o lixivia contaminantes invisibles de nuevo en su sistema.

- Prueba de componentes metálicos: Opta por un fuelle de acero inoxidable, pensando que es indestructible. Pero luego se encuentra con problemas de lixiviación de iones en un proceso ultrapuro o descubre que los ácidos agresivos causan corrosión sutil pero crítica con el tiempo.

- Exceso de ingeniería del sistema: Añade filtros, sensores y equipos de monitorización adicionales para detectar fallos antes de que ocurran. Ya no está resolviendo el problema; simplemente está construyendo un sistema más caro para gestionarlo.

Estas "soluciones" son en realidad solo parches temporales. Fallan porque abordan el síntoma (una pieza rota) en lugar de la enfermedad subyacente. Las consecuencias comerciales son graves y recurrentes: retrasos en los proyectos, costes operativos en espiral y un riesgo constante para la calidad y seguridad del producto.

El verdadero culpable: La diferencia entre "resistente" e "inerte"

Aquí está el punto de inflexión. La razón fundamental por la que estos componentes fallan repetidamente es un malentendido común de la ciencia de los materiales en entornos de tolerancia cero. No ha estado eligiendo los componentes equivocados; ha estado utilizando la categoría de material equivocada.

La mayoría de los materiales son simplemente resistentes a productos químicos. Esto significa que pueden soportar un ataque químico durante un cierto período antes de que comiencen a descomponerse, hincharse o lixiviar. Para muchas aplicaciones industriales, esto es suficiente.

Pero en su mundo, "suficiente" es una receta para el desastre. Su proceso exige un material que sea químicamente inerte.

Un material inerte no lucha en una batalla química; simplemente no participa en la reacción en absoluto. Piense en ello como un espectador en un evento caótico, completamente impasible. El politetrafluoroetileno (PTFE) es el ejemplo principal de tal material. Su estructura molecular única, una fortaleza de átomos de carbono y flúor fuertemente enlazados, lo hace virtualmente no reactivo a casi todos los productos químicos. No lixivia, no se corroe y no contamina.

Las "soluciones" mencionadas anteriormente fallan porque dependen de materiales que son meramente resistentes. Con el tiempo, bajo el estrés de productos químicos agresivos, temperaturas extremas o flexión constante, inevitablemente ceden. Un componente de PTFE, cuando está debidamente diseñado y fabricado, no lo hace.

De materia prima a solución fiable: Diseño del componente de PTFE perfecto

Sin embargo, simplemente elegir PTFE no es toda la historia. El artículo original menciona que el PTFE puede ser susceptible a la "fluencia" (flujo en frío) bajo carga. Esto no es un defecto del material en sí, sino un fallo de diseño y fabricación.

Para resolver realmente el problema, necesita más que una simple pieza de PTFE. Necesita un componente que haya sido diseñado inteligentemente por especialistas que comprendan el comportamiento único del material. Necesita una solución donde:

- La pureza es absoluta: El componente se fabrica a partir de resina de PTFE 100% virgen y de alta pureza, lo que garantiza que no haya aditivos ni materiales reciclados que puedan ser una fuente de contaminación.

- El diseño es preciso: La geometría del componente, el grosor de la pared y el perfil de la convolución están específicamente diseñados para manejar la presión, la temperatura y el movimiento de su aplicación, mitigando las tensiones que podrían provocar fallos o fluencia.

- La fabricación es impecable: La pieza se mecaniza con tolerancias exactas, creando un sellado y ajuste perfectos que eliminan los puntos débiles.

Por qué un componente KINTEK no es solo otra pieza de PTFE

Aquí es donde entramos nosotros. En KINTEK, no solo vendemos piezas de PTFE; diseñamos soluciones de PTFE. Reconocemos que en su mundo, un componente no es un producto básico, es un facilitador crítico de todo su proceso. Nuestro proceso de producción de precisión se basa en una profunda comprensión de las propiedades del PTFE. Nos asociamos con usted para diseñar y fabricar componentes personalizados, desde un solo prototipo hasta pedidos de gran volumen, asegurando que la pieza que reciba sea la solución permanente al problema que enfrenta. Entregamos la inercia del PTFE, fortalecida con la inteligencia de la ingeniería experta.

Más allá de la fiabilidad: ¿Qué nuevas fronteras puede explorar?

Cuando deja de perder tiempo y recursos persiguiendo fallos de componentes, ¿qué se vuelve posible?

Liberado de la preocupación constante por la contaminación y el tiempo de inactividad, finalmente puede centrarse en la innovación.

- Las fábricas de semiconductores pueden superar los límites de sus procesos de grabado y limpieza, desarrollando chips de próxima generación con mayores rendimientos y mayor confianza.

- Las plantas químicas pueden extender los ciclos de mantenimiento, mejorar la seguridad operativa y explorar vías químicas más agresivas o eficientes que antes eran demasiado arriesgadas.

- Los fabricantes de productos farmacéuticos y dispositivos médicos pueden garantizar la pureza y la integridad de lote a lote, acelerando el tiempo de comercialización y simplificando el cumplimiento normativo.

Resolver este persistente problema de componentes no solo le devuelve a la línea base, sino que desbloquea un nuevo nivel de rendimiento, eficiencia e innovación.

Su proceso tiene demandas únicas y sus desafíos requieren más que una pieza lista para usar. Es hora de dejar de aplicar soluciones temporales y empezar a diseñar una solución permanente. Permita que nuestro equipo de especialistas le ayude a diseñar un componente de PTFE que elimine el riesgo y libere nuevo potencial para sus proyectos. Contacte a Nuestros Expertos para iniciar la conversación.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Matraces aforados de PTFE a medida para uso científico e industrial avanzado

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

Artículos relacionados

- La Física de la Confianza: Por Qué el PTFE es la Base de la Electrónica de Alto Riesgo

- El caballo de batalla invisible: Por qué el PTFE es la opción predeterminada para problemas imposibles

- Por qué fallan sus piezas de PTFE de alto rendimiento y por qué no es culpa del material

- Más allá del "antiadherente": por qué fallan sus componentes de PTFE y cómo solucionarlo de forma definitiva

- Cómo el PTFE resuelve retos industriales críticos gracias a la superioridad del material