Ha hecho sus deberes. Ha cotejado las tablas de compatibilidad química. La hoja de datos del nuevo sello de polímero que especificó promete una excelente resistencia al disolvente agresivo de su nueva línea de producción. El proyecto recibe luz verde.

Luego, a las pocas semanas de funcionamiento, comienzan las llamadas. Hay microfugas. El fluido del proceso muestra rastros de contaminación. Se enfrenta a tiempos de inactividad inesperados y a un equipo de ingenieros frustrados que preguntan qué salió mal. El componente —el que parecía perfecto sobre el papel— ha fallado. Y ahora, está de vuelta al punto de partida, tratando de entender por qué.

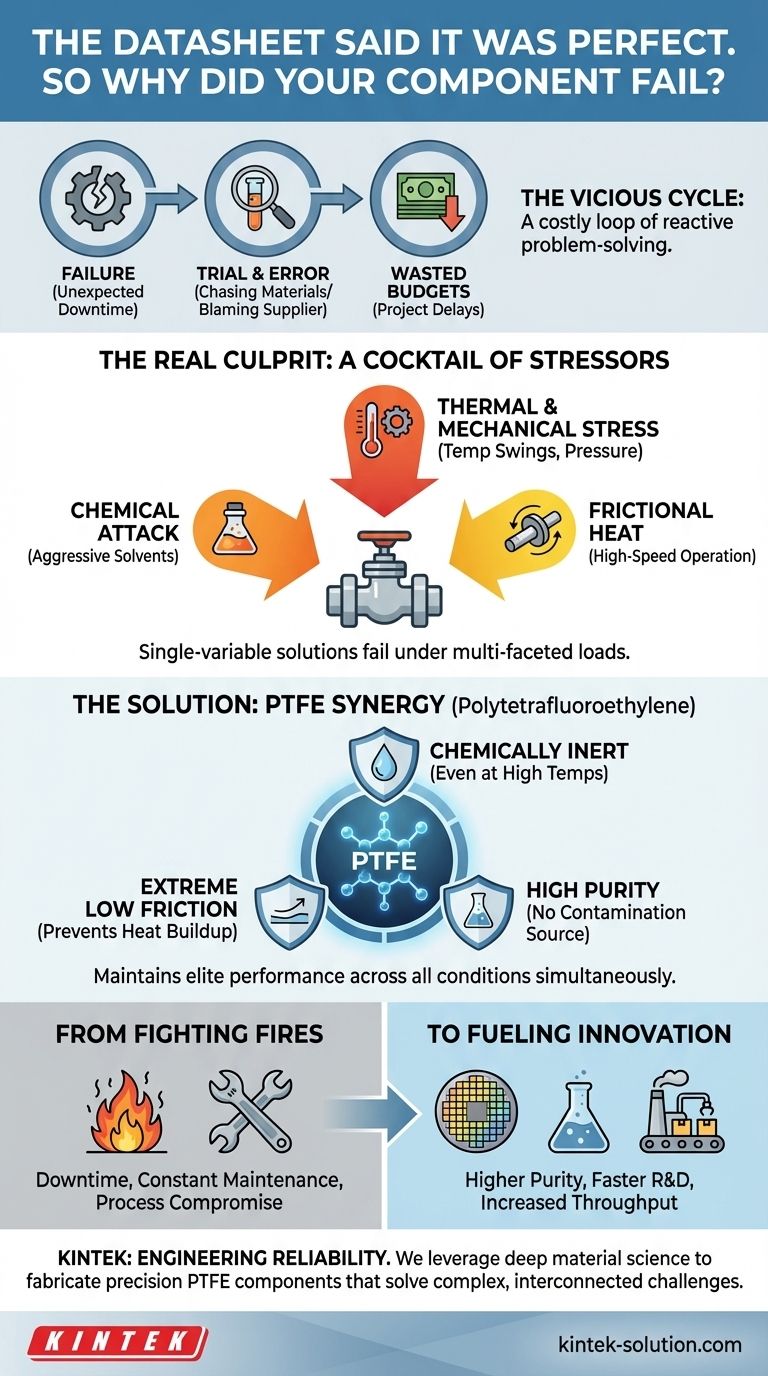

El círculo vicioso de prueba, error y presupuestos desperdiciados

Si este escenario le resulta familiar, no está solo. En industrias que van desde la fabricación de semiconductores hasta la I+D de dispositivos médicos, los ingenieros se encuentran frecuentemente con esta frustrante paradoja: un componente que cumple una especificación crítica falla espectacularmente en una aplicación del mundo real.

Esto pone en marcha un ciclo costoso y que consume mucho tiempo. Las reacciones comunes son predecibles:

- Buscar un material "más fuerte": El primer instinto suele ser encontrar un material que sea aún más resistente a ese factor problemático, como un producto químico específico. Pero este nuevo material podría ser demasiado quebradizo, demasiado blando o incapaz de soportar las temperaturas del proceso, lo que provocaría un tipo diferente de fallo.

- Culpar al proveedor: Es fácil sospechar de un "lote defectuoso" o de un problema de control de calidad. Aunque es posible, esto a menudo distrae de un problema más fundamental en la selección de materiales.

- Comprometer el proceso: Para proteger el componente que falla, los equipos pueden reducir la temperatura de funcionamiento, disminuir la presión o ralentizar la velocidad de la línea. Esta "solución" paraliza la eficiencia y limita la innovación que se suponía que permitiría el nuevo proceso.

Todas estas reacciones provienen del mismo enfoque defectuoso. Las consecuencias comerciales son graves: los plazos de los proyectos se descarrilan, los presupuestos de I+D se consumen en pruebas y recalificaciones, y la fiabilidad del producto final se ve comprometida antes incluso de su lanzamiento.

El verdadero culpable: Por qué su aplicación es un cóctel de estrés

El componente no falló porque la hoja de datos mintiera. Falló porque las hojas de datos a menudo fomentan una mentalidad unidimensional. El verdadero entorno operativo de su aplicación rara vez es un desafío único y aislado. Es un cóctel de factores estresantes.

Piénselo:

- Un asiento de válvula no solo está expuesto a un producto químico agresivo; también soporta el estrés mecánico de abrirse y cerrarse.

- Un sello en una bomba no solo proporciona resistencia química; también maneja el calor por fricción de un eje giratorio de alta velocidad.

- Un portador de obleas en una fábrica de semiconductores no solo sostiene una oblea; debe mantener su pureza e integridad estructural a través de cambios extremos de temperatura.

La mayoría de los materiales de ingeniería son especialistas. Pueden ofrecer una resistencia química de primer nivel, pero se ablandan drásticamente con el calor. O pueden tener una estabilidad térmica increíble, pero generar una fricción excesiva en una aplicación dinámica.

Esta es la raíz del problema: Eligió un material para resolver la variable A (por ejemplo, ataque químico), pero fue la combinación de A, B (calor) y C (presión) lo que causó el fallo. Las "soluciones" comunes fallan porque todavía intentan resolver una sola variable, jugando un frustrante juego de "golpear al topo" con las propiedades del material.

La solución: Un material construido para un mundo multifacético

Para romper este ciclo, no necesita un material que sea simplemente "mejor" en una cosa. Necesita un material que mantenga su rendimiento de élite en una variedad de condiciones simultáneamente. Necesita un material que pueda manejar todo el cóctel de estrés.

Aquí es precisamente donde el PTFE (politetrafluoroetileno) se distingue. Su valor no es solo una característica destacada, sino la poderosa sinergia de sus propiedades principales:

- Sigue siendo químicamente inerte incluso a altas temperaturas.

- Su extrema baja fricción evita la acumulación de calor por fricción que podría comprometer su integridad térmica y mecánica.

- Su alta pureza se mantiene en un amplio rango de temperatura de funcionamiento, asegurando que no se convierta en una fuente de contaminación.

El PTFE no fue diseñado para ser un "as de un solo truco". Fue diseñado para la realidad compleja y multifacética de las aplicaciones de alto rendimiento.

KINTEK: Ingeniería de fiabilidad a partir de una comprensión más profunda

Este es el principio sobre el que se basa nuestro trabajo. En KINTEK, no solo vendemos componentes de PTFE; diseñamos soluciones basadas en una profunda comprensión de estos fundamentos de la ciencia de los materiales. Fabricamos sellos, revestimientos y material de laboratorio personalizado de PTFE de precisión porque sabemos que son la respuesta a estos desafíos complejos e interconectados.

Nuestra experiencia en fabricación de precisión garantiza que las propiedades únicas del PTFE se traduzcan en componentes que funcionan a la perfección. Un sello KINTEK evita fugas no solo porque el PTFE es inerte, sino porque nuestra precisión de fabricación, combinada con la baja fricción y la estabilidad térmica del material, garantiza que mantenga un ajuste perfecto, incluso bajo cargas dinámicas y térmicas.

De apagar incendios a impulsar la innovación

Una vez que resuelva este problema recurrente de fallos de componentes, el enfoque cambia. En lugar de dedicar su tiempo y presupuesto a diagnosticar los problemas de ayer, puede empezar a diseñar los avances de mañana.

Cuando pueda confiar en que sus componentes resistirán todo el cóctel de factores estresantes, surgirán nuevas posibilidades:

- Las fábricas de semiconductores pueden avanzar hacia procesos de mayor pureza y ciclos de limpieza más agresivos, con la confianza de que sus componentes no se degradarán y contaminarán un lote de obleas de millones de dólares.

- Los equipos médicos y de laboratorio pueden acelerar la I+D ejecutando pruebas analíticas y protocolos de esterilización más exigentes sin temor a fallos en el equipo.

- Las plantas industriales pueden operar líneas de producción a velocidades y temperaturas más altas, aumentando drásticamente el rendimiento sin programar paradas de mantenimiento constantes.

En última instancia, resolver este desafío fundamental de materiales no se trata solo de reparar una fuga. Se trata de crear la confianza operativa necesaria para innovar más rápido, construir productos más fiables y superar a la competencia.

Sus desafíos son únicos y conllevan una compleja mezcla de tensiones químicas, térmicas y mecánicas. Si está cansado del ciclo de prueba y error y está listo para construir para la fiabilidad desde cero, nuestro equipo está aquí para ayudarle a aplicar estos principios a su proyecto específico. Contacte con Nuestros Expertos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

Artículos relacionados

- Cómo el PTFE resuelve retos industriales críticos gracias a la superioridad del material

- La física del ajuste perfecto: cómo el PTFE elimina las distracciones ocultas de un atleta

- Más allá del "antiadherente": por qué fallan sus componentes de PTFE y cómo solucionarlo de forma definitiva

- El caballo de batalla invisible: Por qué el PTFE es la opción predeterminada para problemas imposibles

- La paradoja del PTFE: Por qué el material "perfecto" falla y cómo hacerlo funcionar